Radarsensoren von VEGA sorgen für die richtige Dosierung in der Schmierstoffherstellung |

Läuft wie geschmiert

Bei der Herstellung von Schmierstoffen, Druckfarben und Industriechemikalien ist Fingerspitzengefühl gefragt. Jedes Produkt, dass den Eislinger Produktionsstandort von Zeller+Gmelin in der Nähe von Göppingen verlässt, ist individuell auf den Kunden zugeschnitten. Das mittelständische Unternehmen legt viel Wert auf ganzheitliche Lösungen und bietet daher Forschung, Entwicklung und Produktion aus einer Hand.

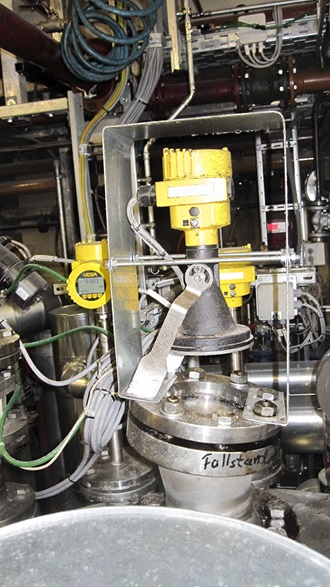

Bei Zeller+Gmelin herrschen in einem Autoklav Temperaturen bis 270 °C und Drücke bis 5,2 bar. Zudem können sich in dem Apparat Säuren oder Laugen befinden. Weil Produktberührte Messgeräte hier an ihre Grenzen kommen, wurde ein 80 GHz-Radargerät eingesetzt, das den Füllstand durch ein Schauglas hindurch misst.

Seit 15 Jahren ist VEGA ein permanenter Begleiter bei Fragen rund um die Druck- und Füllstandmesstechnik. Fast 1.000 Sensoren kommen bei Zeller+Gmelin zum Einsatz. Fast jeder davon ist über das VEGA Inventory System, eine webbasierte Software zur Datenerfassung und Visualisierung von Füllstanddaten, sichtbar. Darüber ist nicht nur ein Bestandsmanagement möglich, sondern diese Daten lassen sich auch weiterverarbeiten und in ERP-Systemen nutzen. Auch bei Zeller+Gmelin werden die Daten direkt ins SAP-System importiert. Dabei werden die Daten direkt aus dem Sensor in die Cloud transportiert und dort vom Lieferanten bearbeitet, der beispielsweise die Belieferung mit einem Produkt anstößt.

Doch zurück zur Produktion: In Autoklav 3 herrschen besonders widrige Prozessbedingungen: hohe Temperaturen bis zu 270 °C, ein erhöhter Druck bis zu 5,2 bar und der Einsatz von Säuren bzw. Laugen bringen fast jedes Messgerät an seine Grenzen. In diesem Prozessabschnitt wird Öl mit organischer Säure und Lauge in den Autoklaven gegeben. Dort wird es verrührt und unter Druck erhitzt, so dass es zu einer Verseifung kommt. Zudem ist die Messung auch aus anderen Gesichtspunkten alles andere als einfach. Beim Kochen entstehen turbulente Oberflächen, das Rührwerk verursacht ebenfalls Störsignale und Ablagerungen sind ständiger Begleiter. Quasi das i-Tüpfelchen in der Liste der schwierigen Randbedingungen ist die Tatsache, dass sich ein Autoklav prozessbedingt während des Verfahrens nicht öffnen lässt. Doch auch hierfür hatte VEGA einen überzeugenden Vorschlag: Alle Füllstandmessungen in diesem Behälter finden durch ein Schauglas statt.

In der übrigen Produktion kamen bisher vor allem Radarsensoren mit einer Messfrequenz von 26 GHz zum Einsatz. Aufgrund der schwierigen Randbedingungen im Autoklav entschied sich das Automatisierungsteam, den VEGAPULS 64 auszuprobieren, der mit einer Frequenz von 80 GHz misst. Vor allem seine um den Faktor 3 bessere Fokussierung und die größere Dynamik versprachen einiges.

Hintergrund ist, dass ein Radarsensor nur den korrekten Füllstand ermitteln kann, wenn auch ein richtiges Füllstandecho vorhanden ist. Der Dynamikbereich bei Radarsensoren liefert eine Aussage darüber, in welchen Anwendungsbereichen ein Sensor eingesetzt werden kann, sprich den Unterschied zwischen größtem und kleinstem Signal. Je größer die Dynamik, desto breiter das Einsatzspektrum der Sensoren und desto höher die Messsicherheit. Der VEGAPULS 64 verfügt über einen sehr großen Dynamikbereich. Dies macht sich besonders bemerkbar bei Schaum, extrem turbulenten Füllgutoberflächen, Kondensat oder Anhaftungen, wie sie in diesem Fall am Schauglas vorkommen. Allein durch die höhere Messsicherheit wird eine zuverlässige Messung ermöglicht. Zudem lässt sich der Füllstand auch ganz nah am Behälterboden ermitteln. Die Genauigkeit liegt bei +/- 1 mm.

Gleichzeitig überwachen VEGA-Sensoren des Typs VEGABAR 81 noch den Druck im Autoklav. Ein VEGASWING 66 wurde als Überfüllsicherung eingesetzt und stellt somit den Betrieb nach AwSV-Richtlinien (Anlagen zum Umgang mit wassergefährdenden Stoffen) sicher. Dieser Vibrationsgrenzschalter ist ein Meister der Extreme und damit ideal für die hohen Temperaturen im Autoklav. Im Gegensatz zu herkömmlichen Vibrationsgrenzschaltern verfügt der VEGASWING 66 über einen patentierten induktiven Antrieb, der die Schwinggabel selbst unter extremen Temperaturbedingungen anregen kann. Für den Anwender bedeutet dies, dass er weiter die Vorteile der einfachen Handhabung des Vibrationsgrenzschalters nutzen kann, aber trotzdem ein erweiterter Anwendungsbereich von -196 °C bis +450 °C sowie ein Druckbereich von -1 bis +160 bar zur Verfügung steht.

Verwandte Branchen

Products

Diesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}