VEGA-Messtechnik für die Optimierung von Brechern |

Der Schlüssel dazu liegt in einer intelligenten Automatisierung der gesamten Produktionskette und im Echtzeit-Datenmanagement. Die Systeme von Ma-estro zerlegen quasi den gesamten Brecher-Prozess, vom Steinbruch bis zum Endprodukt, und beurteilen dabei viele einzelne Parameter in den jeweiligen Prozessen aus ganz unterschiedlichen Blickwinkeln. Im Schnitt lassen sich so 15 % Energie sparen.

Schonende Prozesse sind gut fürs Endprodukt

Qualität und Reproduzierbarkeit wiederum hängen erheblich von der Belastung in den Zerkleinerungsmaschinen ab. Je härter das Material, desto größer die Beanspruchung von Brechern und Mühlen. Auch nasses Material kann zum Problem für Förderer, Hydrozyklone und Siebe werden. Zudem verändert das Rohmaterial seine Eigenschaften, etwa bei Masse, Dichte oder Härte. Damit werden Anlagenteile wie Brecher und Siebe unterschiedlich gefordert.

Sichere Erfassung der Füllhöhen vermeidet Überlastung

Hauptziel der automatisierten Steuerung ist es, die durch die Rohstoffvariabilität verursachten Unstimmigkeiten zu erkennen und zu lösen.

Zwar hatte Ma-estro schon vorher Sensoren anderer Hersteller für diese Aufgaben verwendet. Diese mussten jedoch sehr aufwändig in die vorhandenen Automatisierungssysteme eingebunden werden. Staub, Restmaterial und Feuchtigkeit verursachen jede Menge Störreflexionen. Eine Tatsache, die auch den bisherigen Sensoren erhebliche Probleme bereitete und so zu einer ungenauen Messung führte.

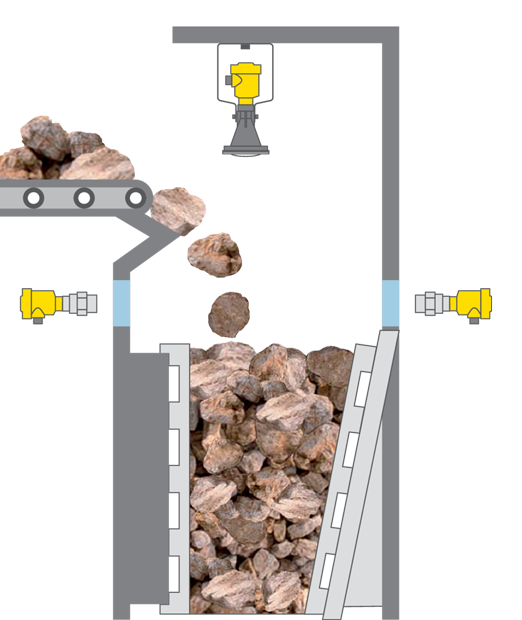

Als Testgerät eingebaut – im Dauereinsatz geblieben

Insbesondere der VEGAPULS 69 lieferte extrem sichere Messwerte – eine wichtige Voraussetzung, um darauf aufbauend eine Optimierung zu starten. Der Füllstandsensor arbeitet mit 80 GHz und einer Antennengröße von ca. 75 mm. Der 80 GHz-Strahl geht damit an Einbauten oder Anhaftungen an der Behälterwand vorbei. Zudem durchdringt er selbst dichte Staubwolken mühelos. Das macht die Messung sicherer und zuverlässiger, insbesondere bei den rauen Umgebungen, die in Zerkleinerungsanlagen vorkommen.

Und noch ein Feature begeisterte das italienische Unternehmen: Die Möglichkeit, eine drahtlose Kommunikation über Bluetooth einzusetzen. Diese ist insbesondere für schwer zugängliche Stellen, raue Industrieumgebungen und Ex-Bereiche interessant. VEGA-Sensoren lassen sich aus sicherer Entfernung mit dem Smartphone oder Tablet konfigurieren und parametrieren. Auch Anzeige- und Diagnosefunktionen stehen so schnell und unkompliziert zur Verfügung. Damit fügt sich die VEGA-Technologie perfekt in die Optimierungsumgebung bei Ma-estro ein.

Anwendungen

Großsilos zur Bevorratung

Füllstandmessung und Grenzstanderfassung in den Großsilos zur Bevorratung

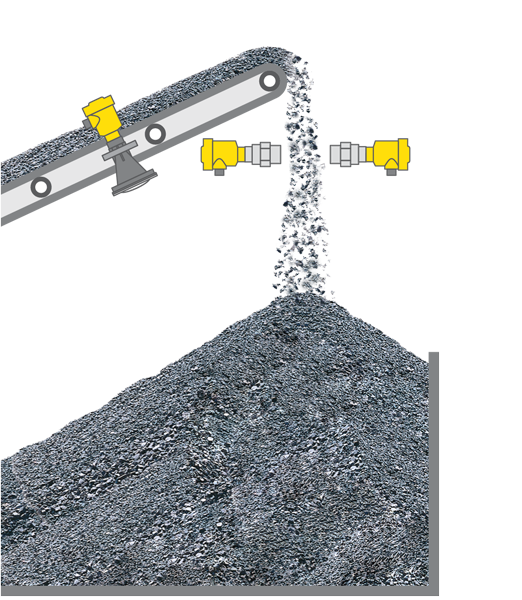

Zur AnwendungSchüttguthalde

Füllstandmessung auf der Halde

Zur AnwendungBrecher

Füllstandmessung und Grenzstanderfassung im Brecher

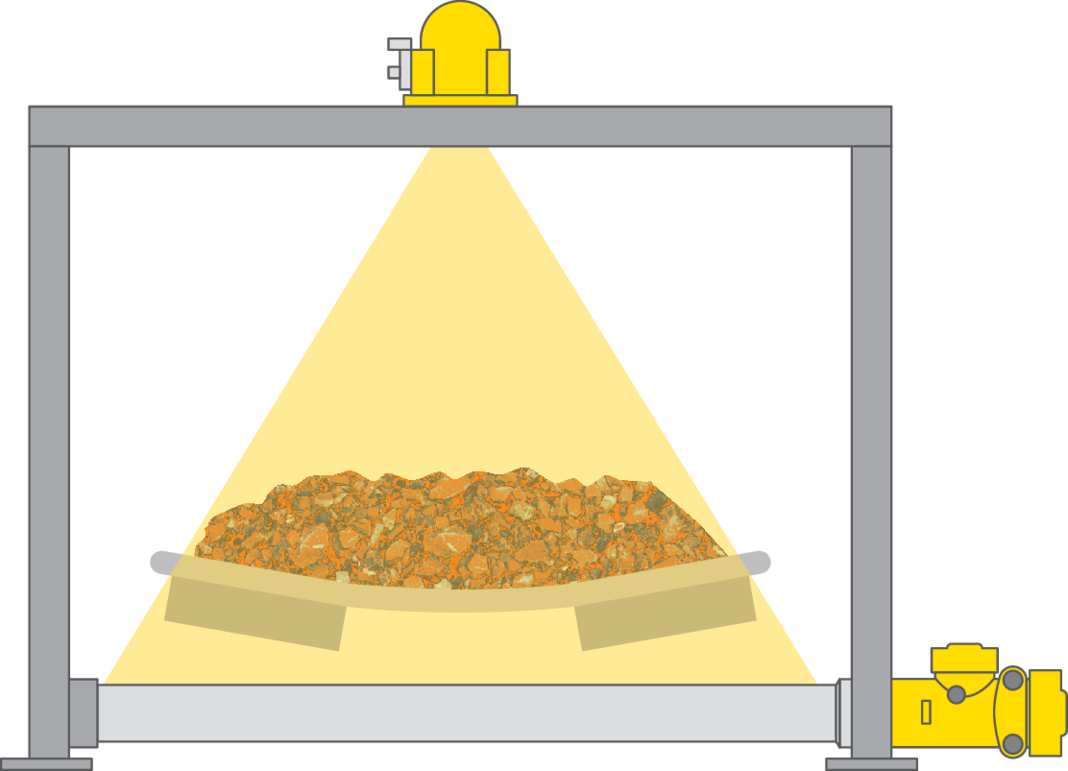

Zur AnwendungFörderband

Massenstrombestimmung auf dem Förderband

Zur AnwendungProdukte

Wir benötigen Ihre Zustimmung

Dieser Inhalt wird von einem externen Anbieter bereitgestellt. Wenn Sie den Inhalt aktivieren, werden ggfs. personenbezogene Daten verarbeitet und Cookies gesetzt.

Diesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}