Los transmisores de presión con celda de medición cerámica sin abrasión CERTEC® compensan los choques térmicos |

Una antigua sabiduría

La cocción de los alimentos es un método tan antiguo como probado. Su breve calentamiento mata las bacterias y prolonga su durabilidad. Nuestros antepasados ya dominaban este sencillo principio. Así que, ¿qué problemas podría presentar una planta de última generación con una tecnología de llenado precisa y un fraccionamiento por peso preciso de las sopas de verduras?

Un error en el sistema

Fue la continua obtención de los mismos valores de medición de un transmisor de presión lo que no convencía a un productor de alimentos en conserva. En el proceso de producción de sopas de verduras, el valor del nivel medido de forma continua caía repetidamente en cuestión de segundos. En un principio se atribuyó ese error a un error aleatorio, pero finalmente quedó claro que se trataba de un error sistemático. Cada vez que se cubrían grandes cantidades de verduras congeladas con agua hirviendo, se producía el mismo error de medición.El efecto rana

We need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Un sólido dúo para aplicaciones higiénicas

Métodos de medición limpios desde la sala blanca

En el sector de los alimentos, siempre confiamos en que los ingredientes están en perfecto estado y han sido bien seleccionados. Para nuestra confianza como consumidores, el proceso de fabricación es de vital importancia junto con cada uno de sus componentes. Al fin y al cabo, la cadena de producción solo funciona en la medida en que lo hagan cada uno de los elementos que la componen. La calidad de las celdas de medición capacitivo cerámicas CERTEC® empieza en la sala blanca de VEGA. Aquí, la circulación especial del aire, así como las medidas de seguridad para acceder a ella, se encargan de que no haya más de 352 partículas con un diámetro superior a 0,5 µm por metro cúbico en la sala. Eso son diez mil veces menos partículas de las que hay de media en nuestro salón más limpio. En este entorno libre de polvo las celdas de medición CERTEC® se estampan y queman con técnicas de película gruesa. Así es como la soldadura de vidrio entre el cuerpo base y la membrana cerámica logra su tolerancia de separación precisa, que ni siquiera llega a la anchura de un cabello y no debe superar +/-1 μm.

Los sensores cerámicos evolucionan con la industria alimentaria

La pasteurización actual implica calentar el alimento a 75 °C durante unos pocos segundos, mientras que la congelación requiere un choque térmico, alcanzando los -30 °C lo más rápido posible. Los transmisores de presión VEGABAR 82 con celdas de medición cerámicas CERTEC® dominan a la perfección los crecientes requisitos con respecto a la insensibilidad a la temperatura, y garantizan una medición fiable y altamente precisa. Además, la resistencia que ofrece su cerámica de alto rendimiento le permite alejarse de toda la competencia.

Ejemplos de aplicación con limpiezas CIP y SIP

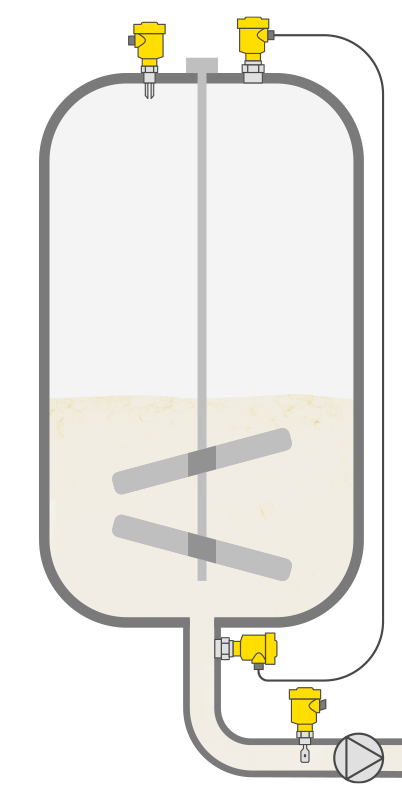

Depósitos de almacenamiento de alcohol

Medición y detección de nivel en depósitos de almacenamiento

Ir a AplicacionesDepósitos de leche cruda

Medición de nivel y de presión, y detección de nivel en depósitos de leche cruda

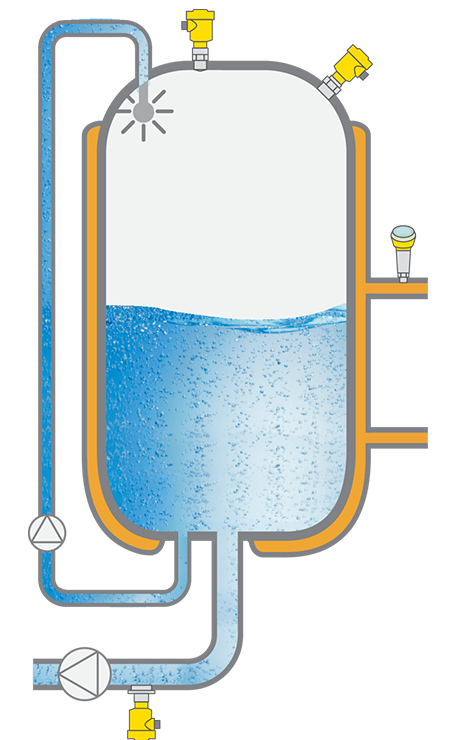

Ir a AplicacionesDepósitos de almacenamiento de agua ultra pura

Medición de nivel y presión en el almacenamiento de agua ultra pura (agua para inyectables)

Ir a AplicacionesExportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}