Tecnología de medición de VEGA para la optimización de trituradoras |

La clave para esto radica en una automatización inteligente de toda la cadena de producción y en la gestión de datos en tiempo real. Los sistemas de Ma-estro prácticamente descomponen todo el proceso de trituración, desde la cantera hasta el producto final, y evalúan diversos parámetros individuales en los procesos correspondientes desde perspectivas completamente diferentes. De promedio, permiten ahorrar un 15 % de energía.

Los procesos respetuosos son buenos para el producto final

La calidad y la reproducibilidad, a su vez, dependen en gran medida de la carga en las máquinas trituradoras. Cuanto más duro es el material, mayor es la presión ejercida en las trituradoras y los molinos. Incluso el material húmedo puede ser un problema para las cintas transportadoras, los hidrociclones y los tamices. Además, la materia prima cambia de propiedades, por ejemplo, en lo que respecta a la masa, la densidad o la dureza. De modo que las exigencias impuestas a los componentes de este sistema, como las trituradoras y los tamices, son muy distintas.

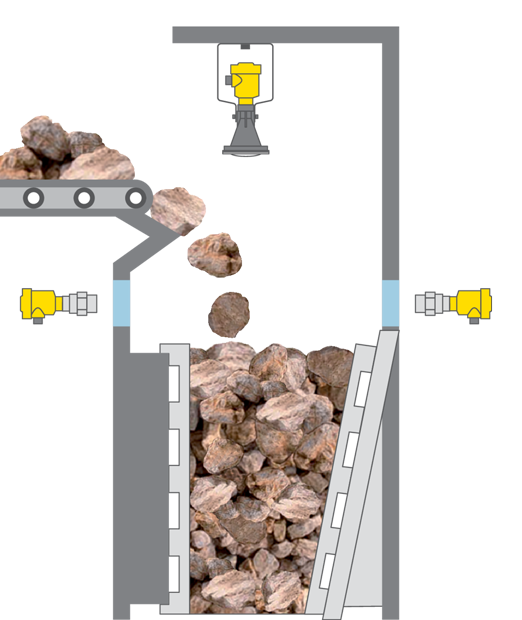

La detección segura del nivel evita una sobrecarga

El objetivo principal del control automatizado es identificar y resolver las discordancias causadas por la variabilidad de la materia prima.

Ma-estro ya había utilizado previamente sensores de otros fabricantes para estas tareas. Sin embargo, su integración en los sistemas de automatización existentes era sumamente compleja. El polvo, los residuos y la humedad causan numerosas reflexiones de interferencia. Un hecho que también causó considerables problemas a los sensores anteriores, que derivaron en mediciones imprecisas.

Se instaló como instrumento de prueba y se quedó para siempre

Sobre todo, el VEGAPULS 69 suministró unos valores de medición extremadamente fiables, que constituían un requisito previo importante para iniciar una optimización basándose en los datos obtenidos. Este sensor de nivel funciona con 80 GHz y un tamaño de antena de aproximadamente 75 mm. El haz de 80 GHz esquiva los elementos internos o las adherencias en la pared del depósito y, además, atraviesa sin esfuerzo las densas nubes de polvo, por lo que la medición es más segura y fiable, especialmente en los entornos adversos presentes en las plantas trituradoras.

Otra de las características que impresionaron a la empresa italiana fue la posibilidad de utilizar una comunicación inalámbrica mediante Bluetooth. Una función que resulta especialmente interesante para puntos de difícil acceso, entornos industriales adversos y zonas Ex. Los sensores VEGA se pueden configurar y parametrizar desde una distancia segura con un smartphone o una tableta. Las funciones de visualización y diagnóstico también están disponibles de forma rápida y sencilla. Por lo tanto, la tecnología de VEGA encaja perfectamente en el entorno de optimización de Ma-estro.

Aplicaciones

Almacenamiento en grandes silos

Medición y detección de nivel en silos grandes de almacenamiento

Ir a AplicacionesPilas de material

Medición de nivel en pilas de material

Ir a AplicacionesTrituradoras

Medición de nivel y detección de nivel en trituradoras

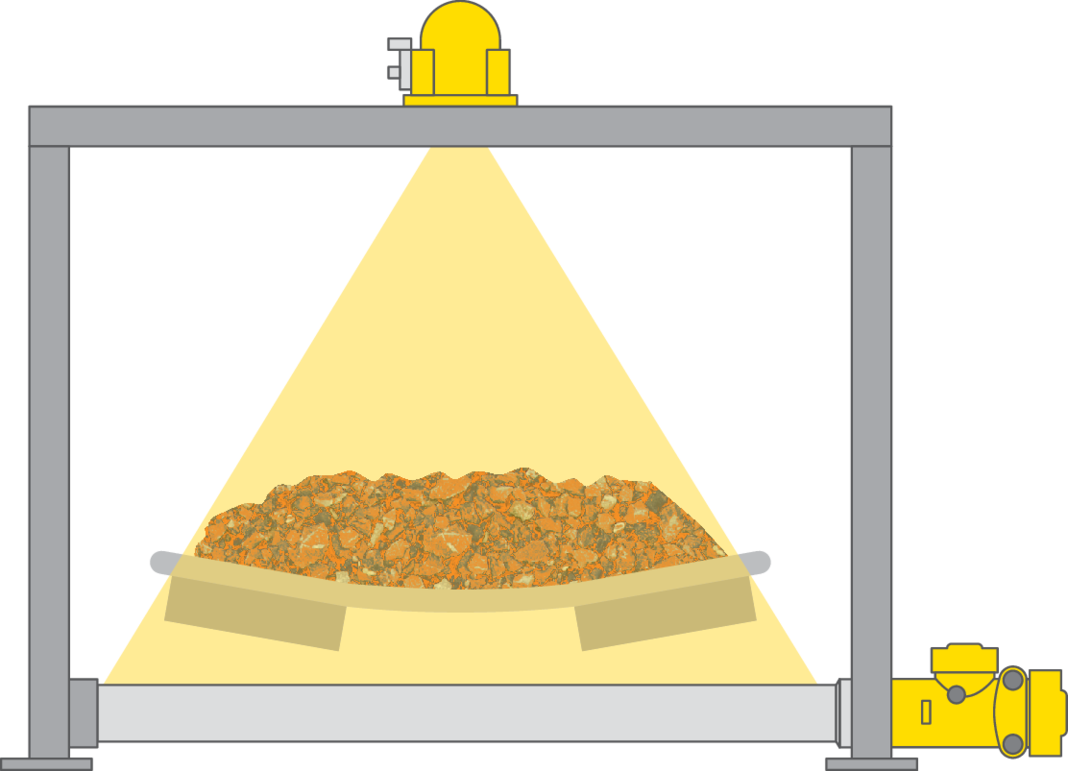

Ir a AplicacionesCintas transportadoras

Medición de caudal másico en cintas transportadoras

Ir a AplicacionesProductos

We need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Exportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}