Tecnología de medición de presión de VEGA en la producción de papel decorativo |

El Grupo Felix Schoeller desarrolla, produce y comercializa papeles especiales, que incluyen, por ejemplo, aplicaciones fotográficas, sistemas de impresión digital, así como la industria de muebles y materiales de madera, y la industria del papel pintado. La empresa ha pasado de ser una pionera a convertirse en líder mundial en papeles fotográficos y decorativos. Su filosofía de empresa es «Best Performing Papers. Worldwide» (los papeles con el mejor rendimiento del mundo) es sinónimo de requisitos de máxima calidad y flexibilidad para la producción de papel, lo que se aplica a todos los componentes de la planta, pero también a la tecnología de medición y de automatización utilizada.

Los papeles decorativos son papeles especiales para el acabado de superficies de materiales de madera para muebles, suelos o paneles de pared. Dado que la calidad óptica del producto final es decisiva, se imponen los máximos requisitos. Los sensores en la producción de papel decorativo están sujetos a un desgaste especial debido a los materiales de relleno abrasivos como el dióxido de titanio, así como a la limpieza en línea de alta presión de las tuberías. Para los transmisores de presión, a veces esto significa una vida útil de unas pocas semanas con las correspondientes tasas de fallo. A su vez, cada sustitución también implica una precalibración compleja de los instrumentos en la posición de instalación en el taller y una recalibración frecuente después de la instalación. De modo que el Departamento de Planificación del Mantenimiento se decidió desde el principio por los transmisores de presión con celdas de medición cerámicas de VEGA.

Desde entonces, los transmisores de presión de VEGA han estado garantizando los pasos decisivos de la producción en la PM 15 con precisión y resistencia a la sobrecarga, desde el sistema de mezcla de colores hasta la alimentación de pasta, la secadora y la máquina de alisado.

Las celdas de medición cerámicas optimizan los tiempos de recorrido, las capacidades y los costes

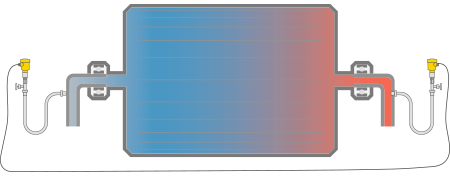

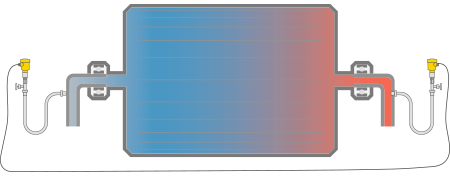

En la alimentación de pasta se rocía una suspensión de fibra sobre el tamiz. La velocidad del chorro de esta suspensión es decisiva para la resistencia del papel en dirección transversal y longitudinal. Debe ser idéntica a la velocidad del tamiz y puede ajustar la relación longitudinal/transversal con una pequeña variación intencionada. Al instalar los transmisores de presión rasantes VEGABAR 82 en el lado de impulsión y de guía de la alimentación de pasta se registra con precisión la presión dinámica de forma exacta. Se detectan las posibles diferencias de presión entre ambos lados y pueden compensarse con el caudal de retorno del distribuidor transversal.

Aquí es donde entran en juego las características especiales del transmisor de presión: máxima precisión de medición (¡desviación de medición <0,05 %!), montaje completamente rasante en la pared lateral de la alimentación de pasta y diseño de pequeñas dimensiones en la clase de protección IP 68 (25 bares).

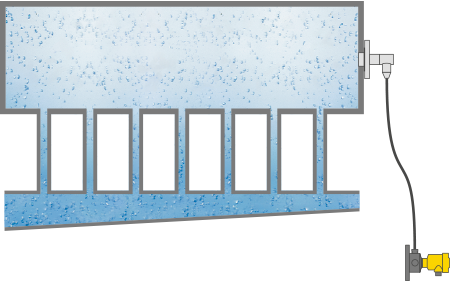

Para aumentar aún más el contenido seco, el papel se alimenta a través de la parte del secador con cilindros de secado calentados con vapor. La condensación resultante debe eliminarse del cilindro de secado mediante presión diferencial. Hasta ahora, las mediciones de presión y presión diferencial estaban conectadas al proceso a través de líneas de medición llenas de condensados. Unos recipientes de condensados defectuosos derivaban continuamente en mediciones erróneas.

Conclusión

Aplicaciones

Cilindros de secado

Medición de presión diferencial en cilindros de secado

Ir a AplicacionesCabezas de máquina (headbox)

Medición de presión en cabezas de máquina (headbox)

Ir a AplicacionesCilindros de secado

Medición de presión diferencial en cilindros de secado

Ir a AplicacionesWe need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Exportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}