Eficaz control del nivel en un depósito de mezcla de leche de cal |

El procesamiento de la remolacha azucarera es un proceso complejo y exigente. Para producir productos de la más alta calidad y seguir siendo eficientes, se requiere una innovación y una mejora de los procesos continua.

Una de las instalaciones que se han renovado recientemente en la planta de producción de Newark es la de producción y mezcla de la leche de cal. Se trata de una importante materia prima que se usa en la producción de azúcar cuando se depura el jugo en bruto de la remolacha o la caña de azúcar. Habitualmente se consumen 125 kg de piedra caliza en la producción de una tonelada de azúcar, lo que supone un coste considerable. Las remolachas se cortan en rodajas y pasan por un difusor para obtener su jugo en bruto. La cal extraída de la piedra caliza se utiliza en la siguiente etapa del proceso de producción. Se convierte en leche de cal y sirve para ligar y eliminar las impurezas del jugo en bruto de la remolacha azucarera. Este procesamiento del azúcar requiere una mezcla de agua y cal de alta calidad para garantizar la alta calidad y la eficiencia de la depuración del jugo en bruto.

La mayoría de las empresas procesadoras de azúcar tienen su propio horno de cal y necesitan una piedra caliza con un alto nivel de pureza para quemar. La piedra caliza «rica en calcio» se convierte en cal viva en los hornos, a una temperatura de 900 °C. Para obtener la leche de cal, se mezcla la cal viva con agua. Una medición de nivel precisa y fiable garantiza una producción continua.

Reducción de costes operativos y de mantenimiento

El proceso requiere un alto nivel de seguridad, ya que la cal es perjudicial para la salud y, sobre todo, irrita la piel y los ojos. El sobrellenado y los consiguientes trabajos de limpieza son molestos, además de peligrosos. De modo que cualquier forma de control del nivel es fundamental para conseguir una medición fiable y quitar trabajo al personal de mantenimiento de British Sugar, así que estaban decididos a buscar una nueva solución para la medición de nivel.

El sensor de nivel radar de 80 GHz VEGAPULS 64 de VEGA es capaz de medir con precisión el nivel en el borde del depósito de mezcla de la leche de cal.

Las adherencias y la difícil posición de montaje no suponen ningún problema gracias a la elevada frecuencia de medición de 80 GHz

Con la elevada frecuencia de medición de 80 GHz y un ángulo de apertura de apenas 3° con una brida DN80/3", el sensor de nivel radar controla la situación a la perfección. El haz de señal focalizado atraviesa los elementos internos de la pared del depósito. Una sensibilidad única de 120 dB y una focalización precisa permiten que el sensor supere cualquier desafío, como una instalación cerca de los bordes del depósito a través de válvulas o largas tubuladuras, o fuertes adherencias en la antena.

British Sugar está muy satisfecha con los resultados: la medición de nivel es fiable en todo momento y la calidad de la leche de cal es impecable. Además, esta empresa británica ha conseguido reducir notablemente el mantenimiento de los instrumentos de medición. De modo que las operaciones de limpieza en las instalaciones de mezcla de la cal han podido reducirse al mínimo.

Otras aplicaciones en distintos sectores

Aplicaciones

Tacho de vacío para azúcar

Medición de nivel en tacho de vacío para azúcar

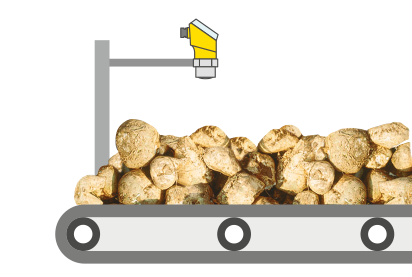

Ir a AplicacionesCintas transportadoras para bolas de carne

Medición de nivel en cintas transportadoras de remolacha de azúcar

Ir a AplicacionesDepósitos de disolución de azúcar

Medición de nivel en depósitos de disolución de azúcar

Ir a AplicacionesEspesadores para zumo de remolacha de azúcar

Medición de nivel en espesadores

Ir a AplicacionesInformación sobre el producto

El VEGAPULS 64 brinda seguridad al proceso de cristalización en la producción de azúcar

Exportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}