Sensores VEGA a pleno rendimiento bajo presión |

El sensor TDR VEGAFLEX 86 supera con éxito las exigentes condiciones de medición en una central nuclear de China.

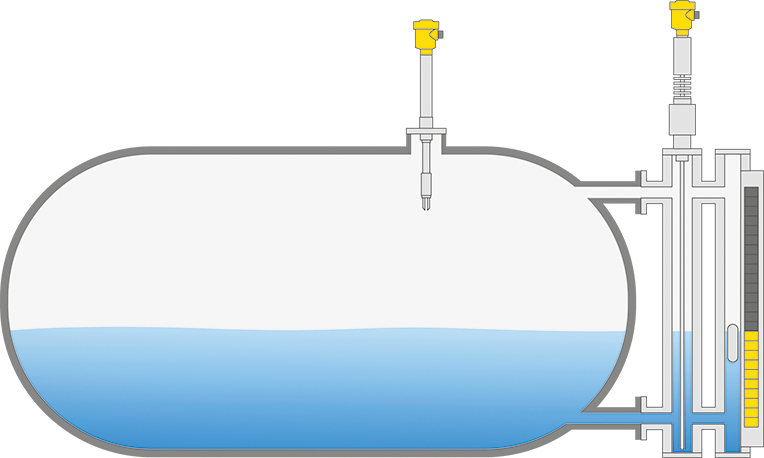

El sistema de separación de gases es un sistema clave entre las turbinas de alta y baja presión de las plantas nucleares en China de 1000 MW. El vapor de la turbina de alta presión tiene un 14 % de humedad, por lo que se deshumidifica primero antes de que el vapor pase a la turbina de baja presión. A continuación, el vapor se calienta de nuevo. El condensado se recoge y procesa en depósitos provistos de un drenaje. Los depósitos de condensados desempeñan un papel importante en el sistema de separación de gases. El agua en el depósito de aguas residuales no debe exceder un determinado nivel, ya que si el depósito está demasiado lleno, existe el riesgo de que el agua llegue al sistema de separación de gases, lo que a su vez aumenta la humedad en el vapor y, en consecuencia, puede dañar la turbina de baja presión. La medición de nivel instalada en este punto desempeña una tarea muy importante para que el sistema de separación de gases y las turbinas funcionen de forma segura y eficiente.

Dicha medición se realiza en unos depósitos esféricos con un diámetro de 2 m:

- la temperatura de proceso es de 280 ℃; y

- la presión es de 66 bares.

- Tecnología de medición de nivel utilizada hasta ahora: instrumentos de medición por radar de onda guiada de otro fabricante; y

- tres instrumentos de medición por depósito, que funcionan en un módulo selector 2oo3.

Para obtener el nivel del depósito, dicha tecnología determinaba el nivel promedio a partir de las tres mediciones del sistema. Los tres instrumentos de medición estaban instalados directamente en el depósito en lugar de en tubos de bypass.

Aplicaciones

Depósitos de condensados

Medición y detección de nivel en depósitos de condensados

En cada una de las distintas unidades de proceso, hay depósitos que recogen el condensado limpio y reutilizable. Este condensado procede del sistema de evaporación con el que se calientan los distintos procesos de los hidrocarburos. En los depósitos de condensados predominan las temperaturas de proceso elevadas, de modo que se requiere una medición y detección de nivel adecuadas para estas condiciones de proceso.

Fiabilidad

La fiabilidad de la medición no se ve afectada por una temperatura elevada ni el vapor

Rentabilidad

Sin mantenimiento gracias al óptimo montaje redundante

Comodidad

Fácil instalación y puesta en marcha

Los sensores tienen que resistir unas presiones y unas temperaturas de proceso elevadas.

En concreto, la alta presión del vapor causaba algunas dificultades. Incluso las gotas de agua más pequeñas pueden adquirir mucha fuerza a altas velocidades y atacar varios materiales. También en esta aplicación, el vapor provocaba problemas en varios lugares de forma repetida.

❗ Punto débil número 1: los separadores

❗ Estos elementos son necesarios porque, de lo contrario, la sonda de varilla tocaría el tubo coaxial con cada vibración o choque mecánico y, a su vez, provocaría saltos en los valores medidos. Estos separadores estaban hechos de PEEK y siempre sufrían desperfectos por el vapor caliente, empezaban a agrietarse y, finalmente, se rompían. Siempre existe el riesgo de que algunas partes de los separadores penetren en el sistema de vapor y pongan en peligro el funcionamiento seguro de la turbina. Antes se apañaban cambiando la sonda coaxial cada vez que se realizaba el mantenimiento de la turbina.

❗ Punto débil número 2: sellado del instrumento

El vapor penetraba en el sistema de sellado y, a continuación, en la carcasa. En consecuencia, el instrumento de medición quedaba dañado una y otra vez. Al final, resultó que el sello de la junta tórica del instrumento solo podía soportar temperaturas de hasta 150 ℃ y que el límite de temperatura del material aislante PEEK era de 250 ℃. Por lo tanto, ambos límites de temperatura eran mucho más bajos que la temperatura del proceso de 280 ℃.

La constante dieléctrica cambia según la presión y la temperatura. El vapor tiene una constante dieléctrica más alta que el aire, por lo que la velocidad de propagación de las microondas disminuye en el vapor. En consecuencia, el instrumento de medición indicaba un nivel más bajo que el realmente disponible. Esta desviación se compensaba, pero no de forma completamente satisfactoria.

La desviación de la medición de los tres instrumentos de campo al inicio del proceso siempre era inferior a 20 mm, pero solo cuando el proceso estaba frío. En cuanto se activaba el sistema de turbinas y aumentaba la temperatura del proceso y la presión en el depósito de condensados, las desviaciones de la medición aumentaban gradualmente y llegaban hasta 100 mm o más. En este caso también se apañaron durante muchos años con una solución de emergencia, que consistía en corregir el valor medido cada vez que la desviación aumentaba demasiado.

Sensor radar de onda guiada VEGAFLEX como solucionador de problemas

Esta solución no era satisfactoria para los operadores y empezaron a buscar otra.

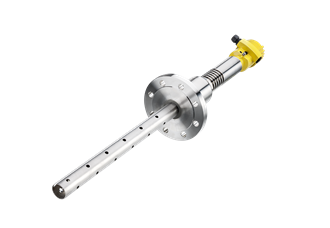

Encontraron lo que estaban buscando en VEGA y el VEGAFLEX 86 con compensación de vapor. Este robusto sensor para la medición continua de nivel e interfase en líquidos se utiliza principalmente para condiciones extremas de temperatura y presión. El instrumento dispone de un aislamiento cerámico y una junta de grafito en el acoplamiento, lo que evita la penetración de vapor con una presión de máx. 400 bares y una temperatura de 450 °C.

Para el problema de la variabilidad de la constante dieléctrica, también se desarrolló una buena solución con este sensor radar de onda guiada. Una innovadora compensación de vapor trae consigo una mayor precisión en la medición. El VEGAFLEX 86 utiliza una distancia de referencia para compensar la desviación provocada por el vapor a alta presión. Cuanto más larga sea esta distancia, más precisa será la medición. El VEGAFLEX 86 tiene la distancia de referencia más larga del mercado. We need your consentThis content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Central eléctrica equilibrada con VEGAFLEX 81

El sensor radar guiado VEGAFLEX para el proceso de generación de vapor para un suministro eficiente de calor.

Exportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}