Confiamos en nuestra propia tecnología de medición: medición de nivel en gel de silicona |

La producción de electrónicas en Schiltach es la responsable del sistema de circuitos inteligente de los productos de VEGA. Cada año se producen aquí más de un millón de placas electrónicas para sensores y acondicionadores de señal. La mayoría acaban como electrónicas intercambiables de los sensores. Para garantizar una larga vida útil en las condiciones de uso, que a menudo son adversas, en el último paso de fabricación se vierte en ellas un gel de silicona especial de dos componentes. Sin embargo, ¿qué tecnología de medición de nivel se usa en los barriles para garantizar un funcionamiento continuo de la máquina de sellado? Esto es claramente un caso para el sensor radar VEGAPULS 64 con tecnología de 80 GHz.

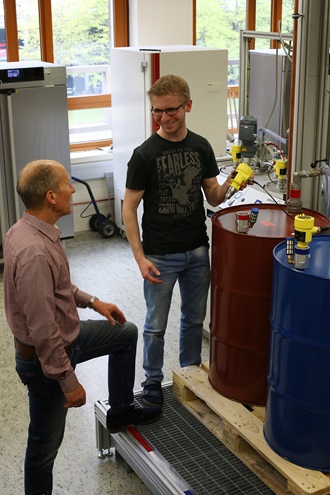

Marcel Schrempp, el jefe del departamento de producción de electrónicas, está muy satisfecho con los sensores radar compactos. A pesar de su tamaño miden el nivel de forma increíblemente fiable en barriles de 200 l. Dichos barriles contienen los componentes líquidos del material de sellado llamado Sylgard® 527, fabricado por Dow Corning.

De hecho, es uno de los sólidos que presenta más dificultades a la hora de medir con tecnología radar: no es un conductor eléctrico y tiene una baja constante dieléctrica de apenas 2,85. Sin embargo, estas características son necesarias para que el material de sellado proteja la electrónica en su carcasa contra la humedad, las corrientes de fuga y las descargas de tensión.

En el uso diario, los sensores miden a través de un estrecho adaptador y un pequeño orificio con una conexión roscada pequeña de ¾". Actualmente, solo el VEGAPULS 64 ofrece esta gran focalización en el mercado, gracias a su elevada frecuencia de emisión de 80 GHz. El valor de medición se visualiza en el puesto de control de la máquina de sellado e informa al usuario cuándo debe cambiar el barril.

Una función que también está disponible mediante smartphone gracias a la nueva función con Bluetooth.

El cambio del barril es muy fácil: quitar el sensor del adaptador, desenroscar el adaptador, cerrar los barriles vacíos con un tapón, colocar dos barriles llenos en el lugar de uso y volver a colocar el sensor. Atrás han quedado los tiempos en que el nivel se medía con una sonda capacitiva. Aunque se trataba de una solución efectiva a nivel técnico, las sondas tenían que desconectarse eléctricamente cada vez que se cambiaba el barril, y luego se desenroscaban y se sacaban del barril en toda su longitud; un gasto muy alto en comparación.

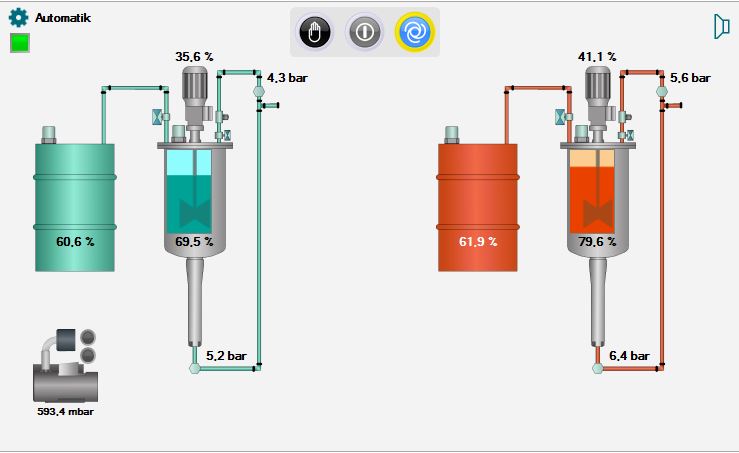

Y, ahora, el proceso: ¿cómo llega el gel de silicona del barril a la carcasa de la electrónica? Mediante una lanza de extracción, una bomba de vacío aspira desde arriba la cantidad necesaria de los barriles para llenar dos depósitos intermedios más pequeños de unos 36 l cada uno.

Estación de llenado con los dos mezcladores estáticos en el centro de la imagen. La presión se mide mediante cuatro VEGABAR 17

También se monitoriza el nivel en estos depósitos, que cuentan con sondas de medición capacitivas VEGACAL 63 fijas. La extracción en estos depósitos se realiza mediante dos bombas helicoidales excéntricas, que también aumentan la presión necesaria para el llenado hasta unos 3,5 bares. Posteriormente, el material pasa por un mezclador estático y las boquillas de llenado hasta llegar a la carcasa de la electrónica. El mezclador estático no es más que un tramo de tubería con un sinfín incorporado, a través del cual los dos componentes se prensan y se mezclan.

La cantidad necesaria fluye a a la electrónica correspondiente

según unos intervalos de tiempo de 30 … 60 s. Un día normal de trabajo pasan unos 100 l por esta tubería, lo que significa que cada cuatro días se debe cambiar un barril y cada año se realizan hasta 250 000 llenados. Unas pocas horas después de la mezcla, el gel se endurece para lograr permanentemente la resistencia deseada. Esta es precisamente la característica que protege la electrónica del sensor de las vibraciones en las duras condiciones de aplicación.

Exportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}