Instruments de mesure VEGA pour l'optimisation des concasseurs |

La clé du secret réside dans l'automatisation intelligente de toute la chaîne de production et dans la gestion des données en temps réel. Les systèmes de Ma-estro décomposent pour ainsi dire la totalité du process des concasseurs, de la roche au produit fini, et évaluent divers paramètres à chaque étape sous différents points de vue. En moyenne, ils permettent d'économiser 15 % d'énergie.

Les process performants profitent au produit fini

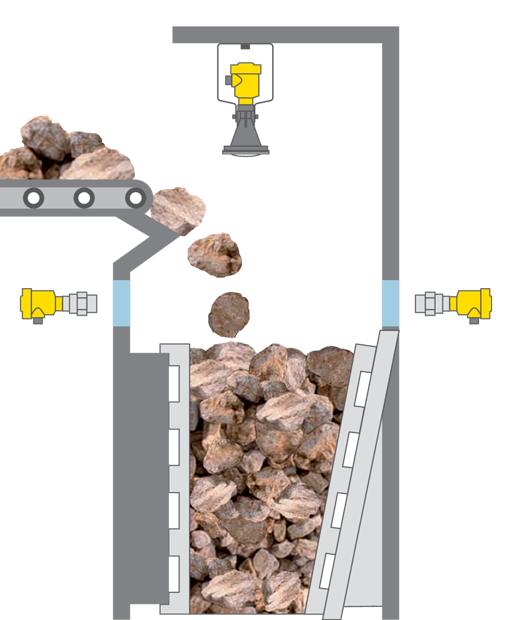

Les capteurs VEGA installés dans les concasseurs déterminent de façon précise le niveau à tout moment.

La qualité et la reproductibilité dépendent en grande partie de la charge dans les concasseurs. Plus la matière est dure, plus les mâchoires ou rouleaux des concasseurs sont sollicités. L'humidité des roches peut également poser un problème aux convoyeurs, aux hydrocyclones et aux tamis. Enfin, les propriétés des matières premières varient (masse, densité, dureté). Ces variations, sollicite plusieurs éléments des installations tels que les concasseurs et les tamis.

Détection fiable du niveau de remplissage afin d'éviter les surcharges

L'objectif principal du pilotage automatique est de détecter et de corriger les inexactitudes provoquées par la variabilité des matières premières.

Certes, Ma-estro avait déjà utilisé des capteurs d'autres fabricants pour ces tâches. Mais leur intégration dans les systèmes d'automatisation existants était très coûteuse. La poussière, les résidus de matière et l'humidité causent toutes sortes de réflexions parasites, ce qui posait d'importants problèmes aux capteurs précédents et générait des imprécisions des mesures.

Installé en test, définitivement adopté

Le VEGAPULS 69, en particulier, s'est distingué par ses résultats extrêmement fiables, une condition indispensable pour démarrer l'optimisation du système. Ce capteur de niveau fonctionne à une fréquence d'émission de 80 GHz, avec une antenne de 75 mm de diamètre environ. Son faisceau étroit évite les structures internes ou les dépôts sur les parois de la cuve. De plus, il traverse même les nuages de poussière les plus épais. Cela rend la mesure plus sûre et plus fiable, en particulier avec les conditions difficiles qui règnent dans les installations de broyage.

Un autre atout des capteurs a définitivement convaincu l'entreprise italienne : la possibilité d'établir une communication sans fil via Bluetooth. Pour les emplacements difficiles d'accès, les environnements industriels et les zones Atex, c'est un atout très intéressant. Les capteurs VEGA sont très faciles à configurer et à paramétrer en restant à bonne distance grâce à un smartphone ou une tablette. Les fonctions d'affichage et de diagnostic sont également accessibles rapidement et simplement. La technologie VEGA s'intègre ainsi parfaitement dans l'environnement d'optimisation de Ma-estro.

Applications

Grands silos de stockage

Mesure et détection de niveau dans de grands silos de stockage

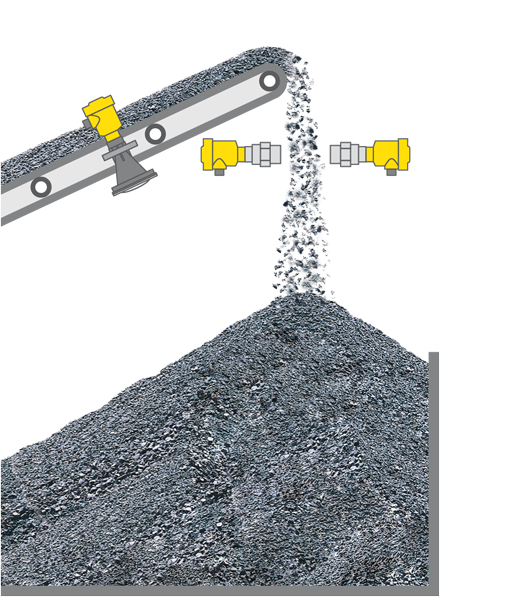

Aller à l'applicationStock-piles

Mesure de niveau de stock-pile

Aller à l'applicationConcasseur

Mesure et détection de niveau dans un concasseur

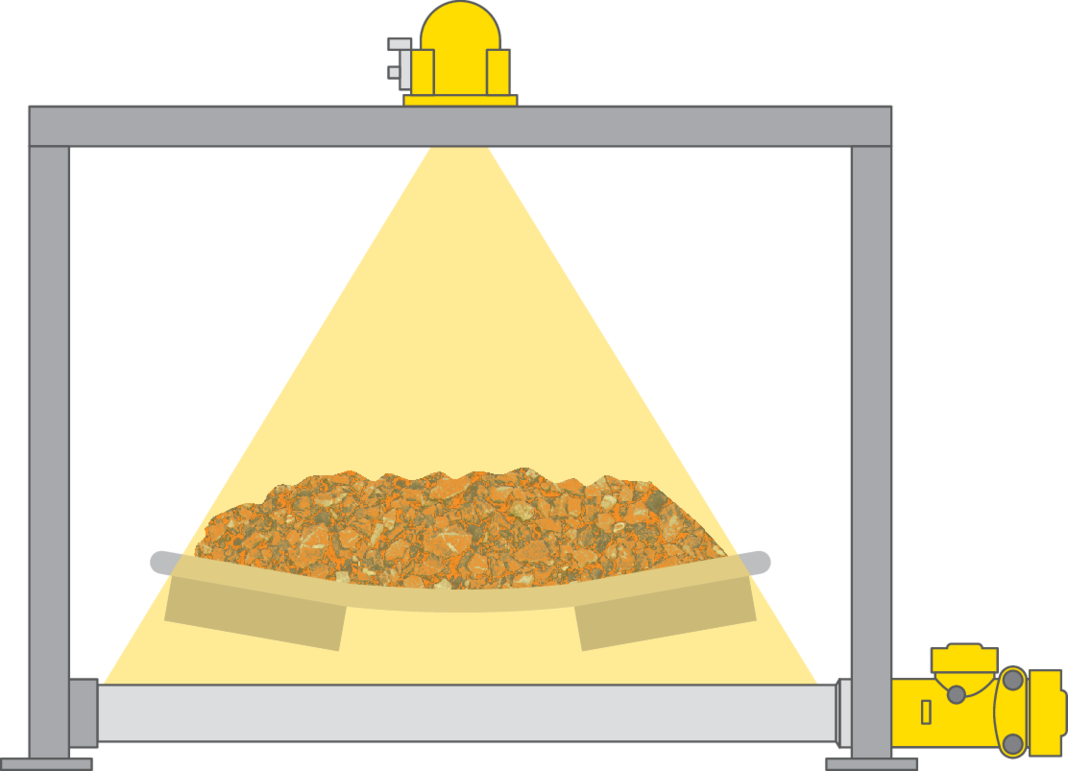

Aller à l'applicationConvoyeur à bande

Détermination du débit massique sur un convoyeur à bande

Aller à l'applicationProduits

We need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Exporter cet article

Télécharger en PDFPartager cet article

Commentaires ({{comments.length}})

{{getCommentAuthor(comment, "Anonyme")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}