Sensori VEGA fortemente sotto pressione |

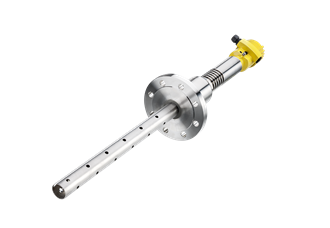

Il sensore TDR VEGAFLEX 86 gestisce con successo la situazione di misura difficile in una centrale nucleare cinese.

Il sistema di separazione del gas è considerato il sistema chiave tra le turbine ad alta e a bassa pressione in una centrale nucleare in Cina, che dispone di una potenza di 1000 MW. Poiché il vapore della turbina ad alta pressione ha una percentuale di umidità del 14%, prima di essere addotto alla turbina a bassa pressione deve essere deumidificato. Dopodiché viene riscaldato nuovamente. La condensa viene raccolta e trattata in serbatoi muniti di uno scarico. I serbatoi della condensa giocano un ruolo importante nel sistema di separazione del gas. L’acqua contenuta nel serbatoio delle acque reflue non deve superare un determinato livello poiché, in caso di riempimento eccessivo del serbatoio, sussiste il pericolo che l’acqua penetri nel sistema di separazione del gas e aumenti così il tasso di umidità del vapore, con conseguente rischio di danneggiare la turbina a bassa pressione. La misura di livello installata nel serbatoio è dunque essenziale per garantire un funzionamento sicuro ed efficiente del sistema di separazione del gas e delle turbine.

Nei serbatoi sferici con un diametro di 2 m vigono condizioni operative estreme.

- Temperatura di processo: 280 ℃

- Pressione: 66 bar

- Misura di livello impiegata precedentemente: sensori radar ad onda guidata di un altro produttore

- Tre strumenti di misura per ciascun serbatoio operanti in un circuito selettore 2 su 3

Con questo sistema, il livello del serbatoio risultava dal valore medio delle tre misure. I tre strumenti di misura erano installati direttamente nel serbatoio anziché in tubi di bypass.

Applicazioni

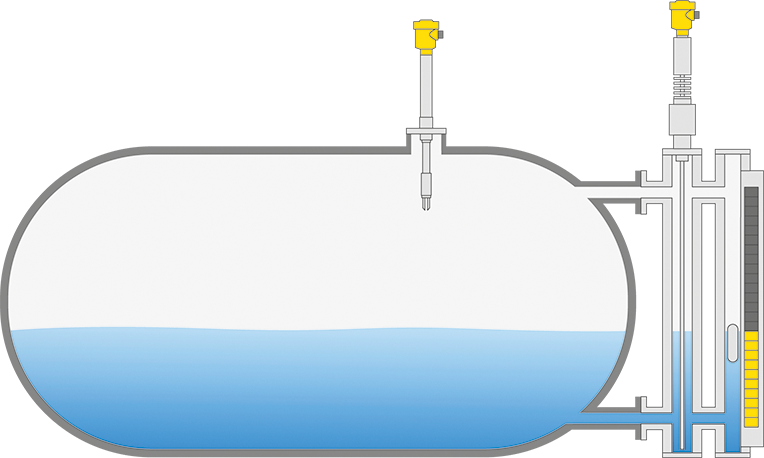

Serbatoio di raccolta della condensa

Misura di livello e rilevamento della soglia di livello in serbatoi di raccolta della condensa

Nei diversi impianti di processo, la condensa pulita e riutilizzabile viene raccolta in serbatoi. Questa condensa si forma nel sistema del vapore utilizzato per il riscaldamento dei diversi processi di trattamento degli idrocarburi. Normalmente nei serbatoi di raccolta della condensa vigono temperature di processo elevate, per cui la misura di livello e il rilevamento della soglia di livello devono essere adeguati a queste condizioni di processo.

Sicuro

Misura affidabile indipendentemente da temperature elevate e vapore

Economico

Esente da manutenzione grazie alla configurazione ridondante ottimale

Pratico

Semplicità di messa in servizio e installazione

I sensori devono sopportare pressioni elevate ed elevate temperature di processo

A causare problemi era in particolare l’elevata pressione del vapore. A velocità elevate, anche le più piccole goccioline d’acqua possono sviluppare un’enorme forza e aggredire numerosi materiali. Anche in quest’applicazione il vapore causava spesso problemi in diversi punti.

❗ Primo punto debole: i distanziatori

I distanziatori sono necessari poiché altrimenti, per effetto delle vibrazioni o di eventuali impatti meccanici, la sonda a barra toccherebbe il tubo coassiale causando valori di misura errati. Questi distanziatori erano di PEEK e sono stati ripetutamente attaccati dal vapore caldo, diventando fragili e infine rompendosi. Vi era dunque il rischio che pezzi dei distanziatori andassero a finire nel sistema del vapore, mettendo in pericolo il funzionamento sicuro della turbina. La soluzione adottata per scongiurare questo pericolo consisteva nel sostituire la sonda coassiale ogni volta che la turbina veniva sottoposta a manutenzione.

❗ Secondo punto debole: la guarnizione tra processo e strumento

Il vapore penetrava attraverso il sistema di guarnizione accumulandosi nella custodia del sensore e danneggiando lo strumento di misura. A posteriori è risultato che la guarnizione O-ring del sensore era in grado di resistere a temperature di massimo 150 ℃ e che il limite massimo di temperatura per il materiale isolante PEEK era di 250 ℃. Entrambi i materiali non erano dunque adeguati alla temperatura di processo di 280 ℃.

La costante dielettrica varia a seconda della pressione e della temperatura. Il vapore ha una costante dielettrica più elevata dell’aria. Di conseguenza, la velocità di propagazione delle microonde diminuisce nel vapore e lo strumento di misura indica un livello inferiore a quello effettivamente presente. Nonostante la compensazione dello scostamento di misura, il risultato non era sufficientemente preciso.

All’inizio del processo, lo scostamento di misura dei tre strumenti di campo era sempre inferiore a 20 mm, ma valeva solo “a freddo”. Non appena si attivava il sistema delle turbine e aumentavano la temperatura di processo e la pressione all’interno del serbatoio della condensa, aumentavano progressivamente anche gli scostamenti di misura, che raggiungevano, o addirittura superavano, i 100 mm. Anche qui per molti anni il gestore ha utilizzato una soluzione di ripiego, correggendo il valore di misura ogni volta che lo scostamento risultava eccessivo.

La soluzione: il sensore radar ad onda guidata VEGAFLEX

Tuttavia, poiché la situazione non era soddisfacente, il gestore ha deciso di cercare una soluzione alternativa.

La ricerca ha condotto a VEGA e al VEGAFLEX 86 con compensazione vapore. Questo robusto sensore per la misura continua di livello e interfaccia nei liquidi si è affermato soprattutto nelle applicazioni caratterizzate da temperature e pressioni estreme. Lo strumento dispone di un isolamento in ceramica e di una guarnizione di grafite nell’accoppiamento in grado di resistere alla penetrazione di vapore fino a una pressione di 400 bar e a una temperatura di 450 °C.

Per il sensore radar ad onda guidata è stata inoltre sviluppata una valida soluzione per il problema della fluttuazione della costante dielettrica: un innovativo sistema di compensazione vapore assicura una maggiore precisione di misura. Il VEGAFLEX 86 impiega una distanza di riferimento per compensare lo scostamento causato dal vapore ad alta pressione. Quanto più lunga è questa distanza, tanto più precisa è la misura. Il VEGAFLEX 86 è lo strumento con la più lunga distanza di riferimento reperibile sul mercato. We need your consentThis content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Centrale elettrica in perfetto equilibrio grazie al VEGAFLEX 81

A tutto vapore con il sensore ad onda guidata VEGAFLEX!

Esportazione di questo articolo

Scarica come PDFCondividi questo articolo

Commenti ({{comments.length}})

{{getCommentAuthor(comment, "Anonimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}