VEGA-meettechniek voor het optimaliseren van brekers |

De sleutel daartoe ligt in intelligente automatisering van de gehele productieketen en in het real time datamanagement. De systemen van Ma-estro ontleden vrijwel het gehele brekerproces, van de steengroeve tot het eindproduct, en beoordelen daarbij veel afzonderlijke parameters in de verschillende processen vanuit geheel verschillende oogpunten. Gemiddeld valt zo'n 15% energie te besparen.

Behoedzame processen zijn goed voor het eindproduct

Kwaliteit en reproduceerbaarheid hangen weer in aanzienlijke mate af van de belasting in de breekmachines. Hoe harder het materiaal, des te zwaarder de belasting van brekers en maalinrichtingen. Ook nat materiaal kan voor transporteurs, hydrocyclonen en zeven een probleem worden. Bovendien zijn de eigenschappen van de grondstof wisselend op bijvoorbeeld massa, dichtheid en hardheid. Daardoor worden er verschillende eisen gesteld aan delen van de installatie zoals de breker en de zeven.

Betrouwbare meting van de vulhoogtes voorkomt overbelasting

De geautomatiseerde besturing heeft als doel de door de variabele gesteldheid van het basismateriaal veroorzaakte onregelmatigheden te herkennen en op te lossen.

Ma-estro gebruikte in het verleden weliswaar ook al sensoren voor deze taken, sensoren van andere fabrikanten. Maar deze moesten in de aanwezige automatiseringssystemen worden geïntegreerd, een dure aangelegenheid. Stof, restmateriaal en vocht veroorzaken heel veel stoorreflecties. Een gegeven dat ook de tot dan toe gebruikte sensoren aanzienlijke problemen bezorgde en zo tot onnauwkeurige metingen leidde.

Als testinstrument ingebouwd – gebleven voor permanent gebruik

Met name de VEGAPULS 69 leverde extreem betrouwbare meetwaarden – een belangrijke voorwaarde voor het starten van de optimalisatie. De niveausensor werkt met een frequentie van 80 GHz en een antenne van ca. 75 mm. De 80GHz-straal gaat daardoor langs ingebouwde obstakels of aangroei op de silowand. Bovendien dringt de straal zelfs moeiteloos door dichte stofwolken heen. Dit maakt de meting zekerder en betrouwbaarder, in het bijzonder bij de ruwe omstandigheden die in brekerinstallaties voorkomen.

En er was nog een eigenschap waarvan de Italiaanse onderneming onder de indruk was: de mogelijkheid om gebruik te maken van draadloze communicatie via Bluetooth. Dit is vooral interessant voor moeilijk toegankelijke plaatsen, ruwe industriële omgevingen en Ex-zones. VEGA-sensoren kunnen van een veilige afstand met smartphone of tablet worden geconfigureerd en geparametreerd. Ook weergave- en diagnosefuncties zijn zo snel en ongecompliceerd beschikbaar. Daarmee past de technologie van VEGA perfect in de optimaliseringsomgeving bij Ma-estro.

Toepassingen

Grote bevoorradingssilo's

Niveaumeting en niveaudetectie in de grote bevoorradingssilo's

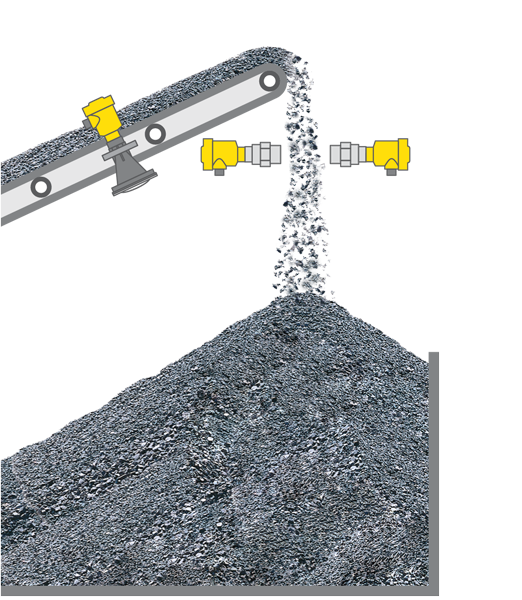

voor gebruikStortgoedberg

Niveaumeting op de stortberg

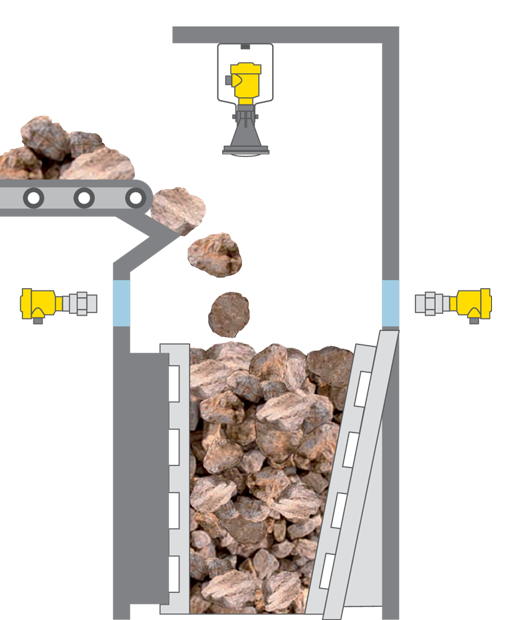

voor gebruikBreker

Niveaumeting en niveaudetectie in de breker

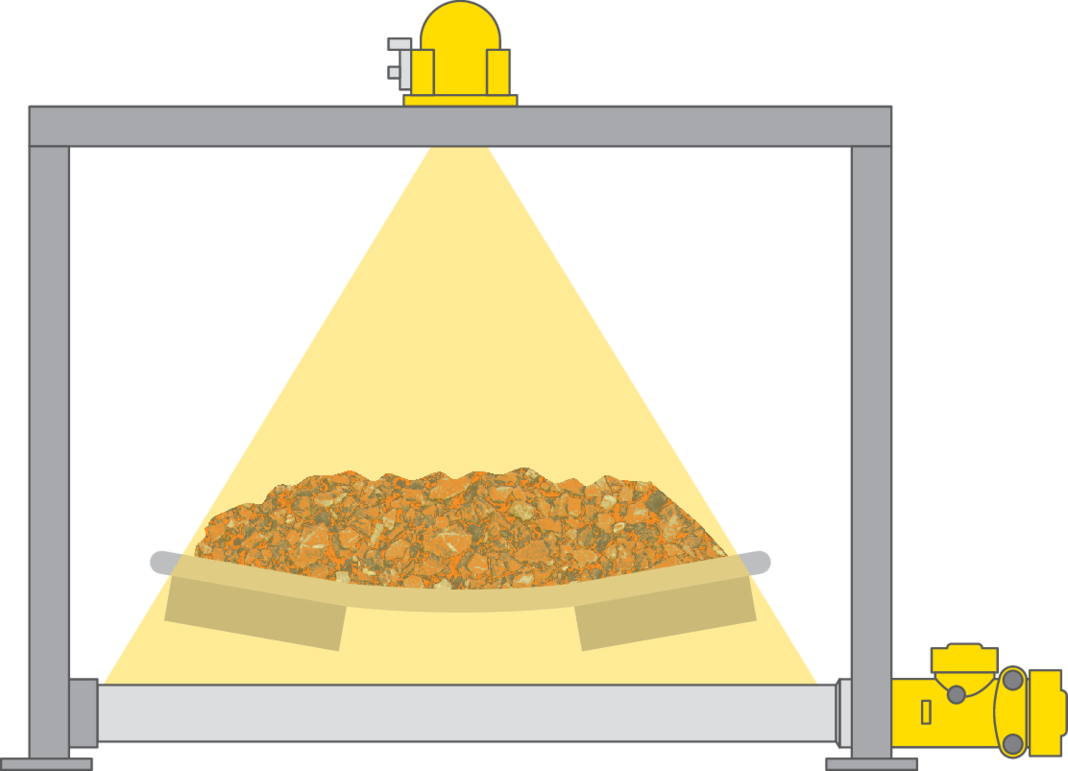

voor gebruikTransportband

Massastroombepaling op de transportband

voor gebruikProducten

We need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Dit artikel exporteren

Downloaden als PDFDeel dit artikel

Reacties ({{comments.length}})

{{getCommentAuthor(comment, "Anoniem")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}