VEGA-sensoren onder druk oppermachtig |

TDR-sensor VEGAFLEX 86 wordt succesvol ingezet in veeleisende meetsituatie in kerncentrale in China.

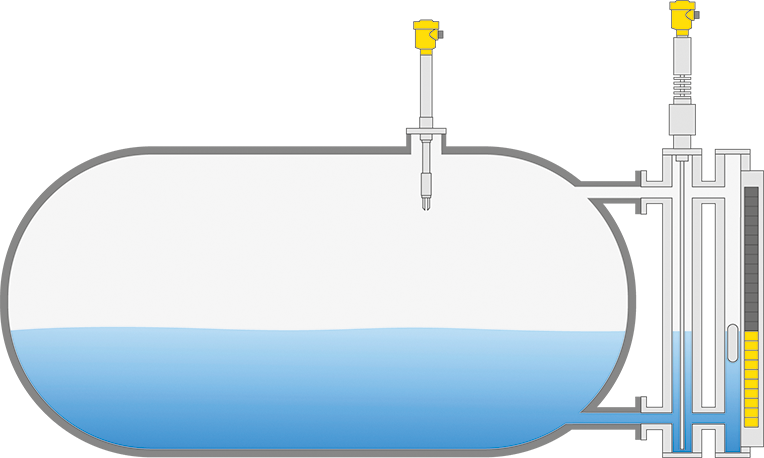

Het gasafscheidingssysteem geldt als essentieel onderdeel tussen de hoge- en de lagedrukturbine van een kerncentrale in China, een centrale met een vermogen van 1000 MW. De stoom van de hogedrukturbine bevat 14% vocht. De stoom wordt dan ook eerst ontvochtigd voordat hij de lagedrukturbine in wordt gevoerd. Vervolgens wordt dezelfde stoom opnieuw verhit. Het condensaat wordt opgevangen en in tanks geschikt gemaakt voor verder gebruik. Deze tanks zijn voorzien van een afvoer. De condensaattanks spelen een belangrijke rol in het gasafscheidingssysteem. Het water in de condensaattank mag een bepaald niveau niet overschrijden. Want: Als de tank te vol wordt, bestaat het gevaar dat het water in het gasafscheidingssysteem terechtkomt. Daardoor zou de hoeveelheid vocht in de stoom weer toenemen, waardoor de lagedrukturbine beschadigd zou kunnen raken. De op die plek geïnstalleerde niveaumeting heeft dan ook een belangrijke taak ten behoeve van de veilige en efficiënte werking van het gasafscheidingssysteem en de turbines.

Daarbij gaat het er in de kogelvormige tanks met een diameter van 2 m heftig aan toe:

- de procestemperatuur is 280 ºC

- de druk bedraagt 66 bar

- niveaumeettechniek tot nu toe: meetinstrumenten met geleide radar van een andere fabrikant

- per tank drie meetinstrumenten, die werkten in een selectieschakeling (2-uit-3)

Hierbij werd het gemiddelde niveau van de drie metingen door het systeem vastgelegd als niveau van de tank. De drie meetinstrumenten waren direct in de tank geïnstalleerd in plaats van in een bypass.

Toepassingen

Condensaattanks

Niveaumeting en niveaudetectie in condensaattanks

In de verschillende procesinstallaties wordt schoon, herbruikbaar condensaat opgevangen in tanks. Dit condensaat ontstaat in het stoomsysteem waarmee de verschillende koolwaterstofprocessen worden verhit. In de condensaattanks heersen doorgaans hoge procestemperaturen, zodat een voor deze procesomstandigheden geschikte niveaumeting en niveaudetectie noodzakelijk zijn.

Sensoren moeten bestand zijn tegen hoge drukken en hoge procestemperaturen

Met name de hoge druk van de stoom leidde tot problemen. De kleinste waterdruppeltjes kunnen bij hoge snelheden al een enorme kracht ontwikkelen en veel materialen aantasten. Ook in deze toepassing veroorzaakte de stoom steeds weer op meerdere plaatsen problemen.

❗ Eerste zwakke punt: de afstandshouders

Deze zijn nodig omdat anders bij elke trilling of een mechanische schok de staafsonde de coaxiaalbuis zou raken, wat weer zou leiden tot meetwaardesprongen. Deze afstandshouders waren gemaakt van PEEK en werden door de hete stoom steeds verder aangetast, waardoor ze bros werden en uiteindelijk in stukken braken. Daarbij bestond altijd het gevaar dat delen van de afstandshouders in het stoomsysteem terechtkwamen en de veilige werking van de turbine in gevaar brachten. Dit werd ondervangen door de coaxiaalsonde steeds met het onderhoud van de turbine te vervangen.

❗ Tweede zwakke punt: de afdichting met het instrument

De stoom drong door het afdichtingssysteem heen en kwam in de behuizing terecht. Daardoor raakte het meetinstrument steeds weer beschadigd. Achteraf bleek dat de O-ring afdichting van het instrument bestand was tegen temperaturen tot slechts 150 ºC en dat ook bij het isolatiemateriaal PEEK de temperatuurgrens op 250 ºC lag. Beide temperatuurgrenzen waren dus een stuk lager dan de procestemperatuur van 280 ºC.

De diëlektrische constante verandert afhankelijk van de druk en de temperatuur. Stoom heeft een hogere diëlektrische constante dan lucht. Dit heeft tot gevolg dat de voortplantingssnelheid van microgolven in stoom afneemt. Het meetinstrument meet daardoor een lager niveau dan het werkelijke niveau. Deze meetafwijking werd weliswaar gecompenseerd, maar dat was niet dynamisch.

De meetafwijking van de drie veldinstrumenten aan het begin van het proces bedroeg steeds minder dan 20 mm, maar dit gold alleen in afgekoelde toestand. Zodra het turbinesysteem werd ingeschakeld en de procestemperatuur en de druk in de condensaattank stegen, werden ook de meetafwijkingen geleidelijk aan groter en lagen uiteindelijk zeker op 100 mm of meer. Ook dit werd vele jaren lang ondervangen met een noodoplossing, dat wil zeggen, de gemeten waarde werd telkens gecorrigeerd zodra de afwijking te groot werd.

Geleide radarsensor VEGAFLEX als probleemoplosser

Voor de exploitant van de centrale was deze situatie onbevredigend en hij ging dan ook op zoek naar een andere oplossing.

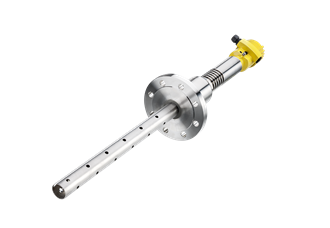

👍 Men kwam al gauw terecht bij VEGA en de VEGAFLEX 86 met stoomcompensatie. Deze robuuste sensor voor continue niveau- en interfacemeting van vloeistoffen heeft vooral naam gemaakt bij extreme temperatuur- en drukomstandigheden. Het instrument beschikt over een keramische isolatie en een grafietafdichting in de inkoppeling. Deze kunnen het binnendringen van stoom met een druk van max. 400 bar voorkomen en zijn bestand tegen een temperatuur van 450 °C.

Ook voor de aan verandering onderhevige diëlektrische constante werd bij deze geleide radarsensor een goede oplossing ontwikkeld. Een innovatieve stoomcompensatie leidt tot een hogere meetnauwkeurigheid. De VEGAFLEX 86 maakt gebruik van een referentieafstand om de door stoom onder hoge druk veroorzaakte afwijking te compenseren. Hoe langer deze afstand is, des te nauwkeuriger is ook de meting. De VEGAFLEX 86 beschikt over de langste referentieafstand op de markt. We need your consentThis content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Centrale in balans met VEGAFLEX 81

Geleide radarsensor VEGAFLEX op stoom voor een efficiënte levering van proceswarmte

Dit artikel exporteren

Downloaden als PDFDeel dit artikel

Reacties ({{comments.length}})

{{getCommentAuthor(comment, "Anoniem")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}