VEGA-drukmeettechniek in gebruik bij de fabricage van decorpapier |

De Felix Schoeller Group ontwikkelt, produceert en verkoopt speciale papiersoorten, onder andere voor fotografische toepassingen, digitale druksystemen, de meubel- en hechthoutindustrie en de behangindustrie. Daarbij heeft de onderneming zich van pionier ontwikkeld tot wereldwijd marktleider op het gebied van foto- en decorpapier. De ondernemingsfilosofie 'Best Performing Papers Worldwide' staat in de papierproductie voor de hoogste eisen aan kwaliteit en flexibiliteit. Dat geldt voor alle delen van de installatie, maar ook voor de gebruikte meet- en automatiseringstechniek.

Decorpapier is speciaal papier waarmee het oppervlak van hechthout voor meubelen, vloeren of wandpanelen wordt veredeld. Omdat de optische kwaliteit van het eindproduct hierbij doorslaggevend is, worden hieraan de hoogste eisen gesteld. Sensoren zijn bij de productie van decorpapier blootgesteld aan bijzondere slijtage door abrasieve vulstoffen zoals titaandioxide, maar ook door In-linehogedrukreiniging van de leidingen. Voor druktransmitters betekent dit een levensduur van soms slechts enkele weken met bijbehorende uitvalpercentages. Elke sensorwissel betekent bovendien een dure voorkalibratie van de instrumenten in hun inbouwpositie in de werkplaats en frequente nakalibraties na de inbouw. Daarom besloot de afdeling onderhoud al in een zeer vroeg stadium tot toepassing van druksensoren met keramische meetcel van VEGA.

Sindsdien waarborgen VEGA-druksensoren nauwkeurig en overbelastingsbestendig de kritische productiestappen van de PM 15 – van de verfmenginstallatie via de stofoploop en de droogpartij tot de satineerkalander.

Keramische meetcellen optimaliseren weegtijden, capaciteiten en kosten

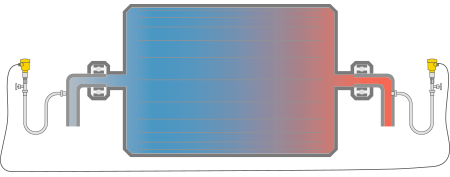

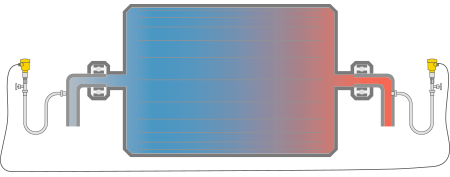

Bij de oploop wordt een vezelsuspensie op de zeef gespoten. Van doorslaggevende betekenis voor de stevigheid van het papier in dwars- en lengterichting is de straalsnelheid van deze suspensie. Deze moet precies gelijk zijn aan de zeefsnelheid en kan beperkt door middel van de variëren in de lengte-/breedteverhouding ingesteld worden. Door inbouw van frontbondige druksensoren van het type VEGABAR 82 aan aanvoer- en aan aandrijfzijde van de oploop wordt de stuwdruk exact bepaald. Eventuele drukverschillen tussen beide zijden worden gemeten en kunnen met het retourvolume van de dwarsstroomverdeler worden gecompenseerd.

Hier komen de speciale eigenschappen van de druksensor tot uiting: maximale meetnauwkeurigheid (meetafwijking <0,05%!), absoluut frontbondige inbouw in de zijwand van de oploop en ruimtebesparende uitvoering in beschermingsgraad IP 68 (25 bar).

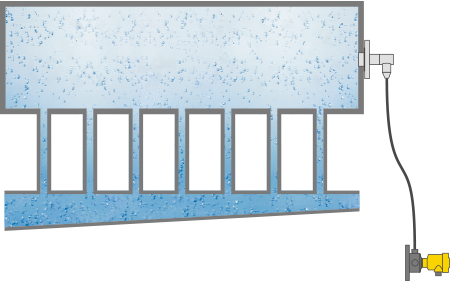

Om een nog hoger drooggehalte te bereiken, wordt het papier door de droogpartij met door stoom verhitte droogcilinders gevoerd. Het condensaat dat hierbij ontstaat moet door middel van verschildruk uit de droogcilinder worden verwijderd. Tot nu toe werden de druk- en verschildrukmetingen via met condensaat gevulde meetleidingen op het proces aangesloten. Foutieve condensaatconcentraties leidden daarbij steeds opnieuw tot foutmetingen.

Conclusie

Toepassingen

Droogcilinder

Verschildrukmeting in de droogcilinder

voor gebruikStofoploop

Drukmeting in de stofoploop

voor gebruikDroogcilinder

Verschildrukmeting in de droogcilinder

voor gebruikWe need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Dit artikel exporteren

Downloaden als PDFDeel dit artikel

Reacties ({{comments.length}})

{{getCommentAuthor(comment, "Anoniem")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}