Konkasörlerin optimize edilmesinde VEGA ölçüm teknolojileri kullanılıyor |

Bu tasarrufun anahtarı, üretim zincirinin tamamında kullanılan akıllı bir otomasyon sistemi ve gerçek zamanlı veri yönetimidir. Ma-estro’nun sistemleri, kırma sürecini taşın taş ocağından çıkarılmasından son ürün haline gelinceye kadar bütün işlenme adımlarını teker teker parçalarına ayırarak değerlendiren sistemler. Bu değerlendirme işlemlerinde her bir prosesin tüm parametreleri ayrı ayrı çok farklı bakış açılarından inceleniyor. Bu şekilde ortalama %15’e varan oranlara kadar enerji tasarrufu sağlanıyor.

Yumuşak prosesler bitmiş ürünü daha iyi hale getirir

Öte yandan kalite ve kalitenin tekrarlanabilirlik özelliği büyük oranda, taş kırıcı makinelere yüklenen yüke bağlıdır. Malzeme ne kadar sert olursa, konkasör ve değirmenlerin yükü o derece ağır olur. Ayrıca malzemenin ıslak olması da konveyörler, hidrosiklonlar ve eleklerde problemler yaratabilir. Hammaddenin kütle, yoğunluk ve sertlik özellikleri değişir. Bu nedenlerle tesisteki konkasör ve eleklere yöneltilen talepler farklıdır.

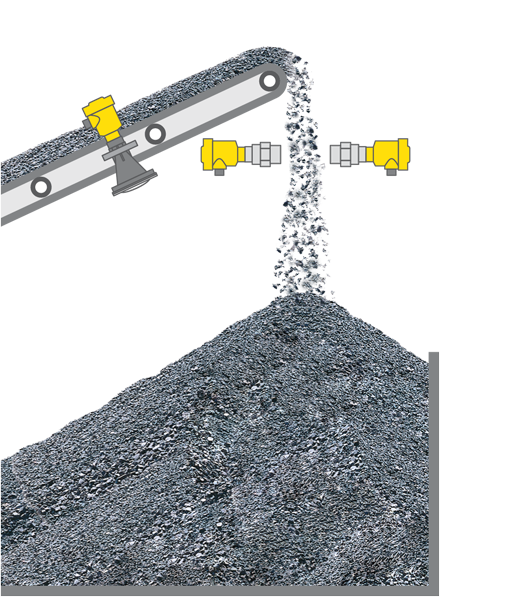

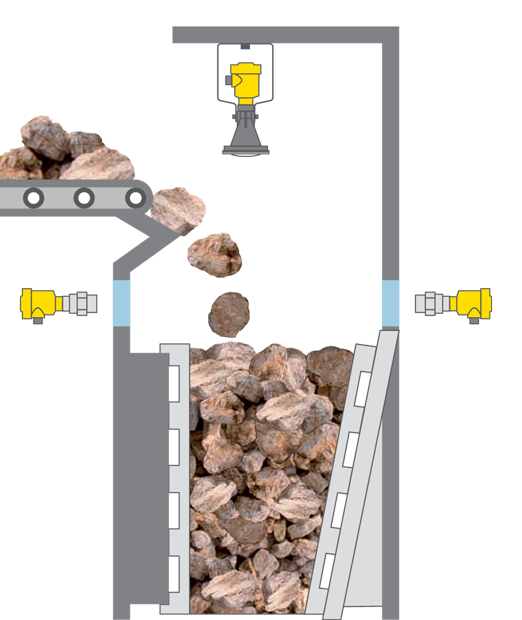

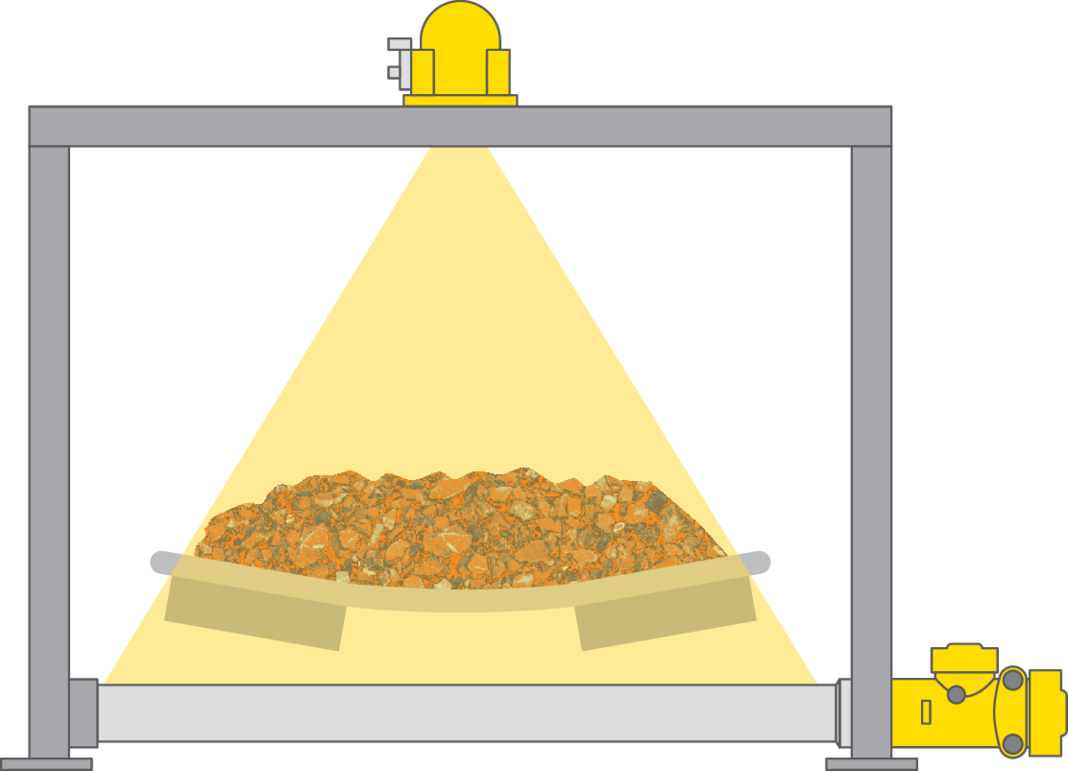

Seviyenin güvenilir bir şekilde ölçümü makineye fazla yüklenilmesini engeller

Otomatik kontrolün temel amacı, değişkenlik gösteren hammaddenin sebep olabileceği uyuşmazlıkları önceden tespit edip bunları gidermektir.

Ma-estro daha önceleri bu işler için başka üreticilerin sensörlerini kullanmış, ancak bunların mevcut otomasyon sistemine entegre edilmelerinin çok külfetli olduğunu deneyimlemişti. Ortam koşulları olarak toz, kalıntı malzemeler ve nem bir dizi parazit yankılanmaya neden olmaktadır. Bunlar şimdiye kadar kullanılan diğer sensörlerde oldukça büyük problemlere neden olmuş ve netice, ölçüm sonuçlarına güven duyulamaması olmuştu.

Test cihazı olarak kuruldular, sürekli kullanım için kaldılar

Özellikle VEGAPULS 69’dan alınan son derece güvenilir olan ölçüm değerleri, optimize sürecine temel oluşturarak çok önemli bir koşulu yerine getirdi. VEGAPULS 69 seviye sensörü, 80 GHz frekansı ve 75 mm boyunda bir anten ile çalışıyor. 80 gigahertz’lik huzme ölçümü, hazne içi donanımlara ve yapışmalara takılmadan hazne duvarını geçiş yapıyor. En yoğun toz bulutlarının içinden kolayca geçebiliyor. Tüm bunlar ölçümlerin güvenilir olmasını sağlıyor, özellikle taş kırıcı makinelerin bulunduğu sert ortam koşullarında bu çok büyük bir önem taşıyor.

İtalya’da yer alan Ma-estro’nun beğenisini kazanan özelliklerden biri de, kablosuz iletişim için Bluetooth’un devreye girmesi oldu. Bluetooth üzerinden sağlanan kablosuz iletişim, özellikle erişimi güç olan alanlar, sert endüstri alanları ve patlama tehlikesi olan alanlar için enteresandır. VEGA sensörleri akıllı telefon veya tablet ile güvenli mesafelerden konfigüre edilebilir ve parametrelendirilebilir. Ayrıca gösterge ve diyalog fonksiyonları da hızla ve kolayca kullanıma hazırlanabilir. VEGA teknolojileri bu şekilde Ma-estro’nun optimizasyon ortamlarına mükemmel bir uyum sağladı.

Uygulamalar

Ürünler

We need your consent

This content is provided by an external provider. If you activate the content, personal data may be processed and cookies set.

Bu makaleyi dışa aktarın

PDF olarak indirGönderi paylaş

Yorumlar ({{comments.length}})

{{getCommentAuthor(comment, "Anonim")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}