Neuer Radarsensor im Miniformat erleichtert die Bestandsaufnahme in IBCs

Aufeinander abgestimmte Prozesse

Dabei hat sich der grundsätzliche Produktionsprozess beim Papierrecycling in den vergangenen Jahrzehnten kaum verändert. Die Altpapierballen werden in einem der vier Pulper mit Hilfe von Warmwasser und Energie zu Papierbrei aufgelöst. Zunächst werden alle Verunreinigungen aus dem Zellstoff entfernt. Die saubere Papierfaser gelangt zu einer der beiden Papiermaschinen und wird dort mit einer Geschwindigkeit von 50 km/h zu neuem Papier verarbeitet. Aus diesem Papier stellen die Kunden Kartons und Trays her. Das Papier lässt sich aber auch für die Außenseite einer Gipsplatte oder die Innenseite einer Tür verwenden.

Auf den ersten Blick sind die Prozesse recht einfach, allerdings müssen die Rohstoffe sehr genau zugeführt werden. „Daher sind mehrere Zwischenspeicher im Spiel, aus denen sowohl feste als auch flüssige Zusatzstoffe dem Prozess zugeführt werden. Außerdem werden verschiedene Flüssigkeiten aus Standard-IBCs von je 1.000 l in den Produktionsprozess eingebracht“, erklärt Verkerk. Die Füllstände in den Silos werden seit mehr als zehn Jahren mit Füllstandmessgeräten des Typs VEGAPULS oder VEGABAR gemessen und die Werte in einer SPS verarbeitet. Dazu kommen noch Sensoren des Typs VEGAWELL, VEGASON und VEGADIF an ganz unterschiedlichen Orten im Werk zum Einsatz, etwa an den Papiermaschinen, an den eingehenden Roh- und Hilfsstoffen und Restströmen oder in den Vorratssilos.

Wie viele verschiedene Hilfsstoffe werden noch in den IBCs gelagert?

Bei den mobilen IBCs war dies jedoch bisher nicht möglich. „Wir benötigen nicht immer jeden Hilfsstoff für jedes Fertigprodukt. Also fahren wir jeden Tag durchs Werk, um die Mengen in den IBCs manuell abzuschätzen“, so Verkerk über die bisherige Vorgehensweise. „Unsere Erfahrung mit den bisher eingesetzten VEGA-Geräten war sehr gut. Daher fragten wir VEGA im September 2019 nach einer Lösung für die IBCs. Leider war die Entwicklung noch nicht ganz so weit“, erinnert sich Verkerk.

Alles im Blick

Aufgrund der Radartechnologie ist eine Messung von außen möglich, das IBC-Kunststoffgehäuse muss also nicht geöffnet oder modifiziert werden. Mit wenigen Handgriffen installiert, kann diese Lösung dauerhaft am Behälter verbleiben. Der Flüssigkeitsstand wird unabhängig davon übertragen, wo sich der IBC befindet. Der fest eingestellte Messbereich liegt bei 1,2 m und der Mess- und Übertragungsintervall bei 6 Stunden.

Selbst aufeinander gestapelt, erfassen die VEGA-Sensoren an jedem einzelnen Behälter mehrfach pro Tag den aktuellen Füllstand und die Position – und übermitteln diese Daten per Funk in die Cloud. Damit sind sie für IoT-Anwendungen prädestiniert. Via Mobilfunk (NB-IoT/LTE-M1) kann der Messwert der Sensoren zudem auch an das VEGA Inventory System übertragen werden.

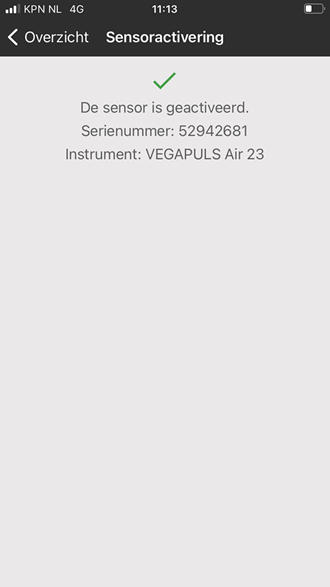

Schnelle Inbetriebnahme

Für die Installation des VEGAPULS Air waren weder Zulassungen noch Prozessanschlüsse nötig. Aufgrund der Messung durch die Behälterwand werden auch keine besonderen Anforderungen an die Beständigkeit der Sensoren gestellt. Dem Sensor ist schlichtweg egal, welches Medium sich im IBC befindet. Ebenso ist eine Reinigung des IBCs von außen möglich, da die Sensoren über die Schutzarten IP68 und IP69K verfügen.

Erfahrungen als Erstanwender

Verwandte Branchen

Papierindustrie

Produkte

Ähnliche Beiträge

Präzise Radar-Messtechnik für schnelle Prozesse

weiterlesenDiesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}