El nuevo sensor radar en formato mini facilita el control del stock en los IBC / GRG

Procesos coordinados entre sí

A simple vista, los procesos son bastante sencillos, pero las materias primas deben añadirse con suma precisión. «Es por este motivo que existen varios almacenes intermedios desde los que se introducen en el proceso tanto aditivos sólidos como líquidos. Además, se incorporan varios líquidos en el proceso de producción a partir de IBC / GRG estándar de 1000 l cada uno», explica Verkerk. Hace más de diez años que los niveles en los silos se miden con instrumentos de medición de nivel de los modelos VEGAPULS o VEGABAR y los valores se procesan en un PLC. Además, los sensores de los modelos VEGAWELL, VEGASON y VEGADIF se utilizan en lugares muy diferentes de la planta, por ejemplo, en las máquinas de papel, en la alimentación de materias primas, materiales auxiliares y circuitos residuales o en los silos de almacenamiento.

¿Cuántos materiales auxiliares diferentes se almacenan todavía en los IBC / GRG?

Sin embargo, en el caso de los IBC / GRG móviles, antes esto era imposible. «No siempre necesitamos todos los materiales auxiliares para cada producto terminado. Así que pasamos por la planta cada día para valorar manualmente las cantidades en los IBC / GRG», comenta Verkerk sobre el procedimiento anterior. «Nuestra experiencia con los instrumentos de VEGA utilizados hasta ahora ha sido muy buena. Por lo tanto, en septiembre de 2019 le pedimos a VEGA una solución para los IBC / GRG. Desafortunadamente, aún quedaba mucho para terminar el desarrollo», recuerda Verkerk.

Todo a la vista

La tecnología radar permite medir desde el exterior, por lo que el contenedor de plástico IBC / GRG no tiene que abrirse ni modificarse. Con una instalación sencilla en pocos pasos, esta solución puede permanecer en el contenedor de forma permanente. El nivel del líquido se transfiere independientemente del lugar en el que se encuentre el contenedor. El rango de medición fijo es de 1,2 m y el intervalo de medición y transmisión es de seis horas.

Incluso cuando están apilados, los sensores de VEGA miden el nivel y la posición actuales varias veces al día en cada uno de los contenedores, y transmiten estos datos de forma inalámbrica a la nube, por lo que son idóneos para aplicaciones de IIoT. El valor medido por los sensores también se puede transmitir al VEGA Inventory System por la red móvil (NB-IoT/LTE-M1).

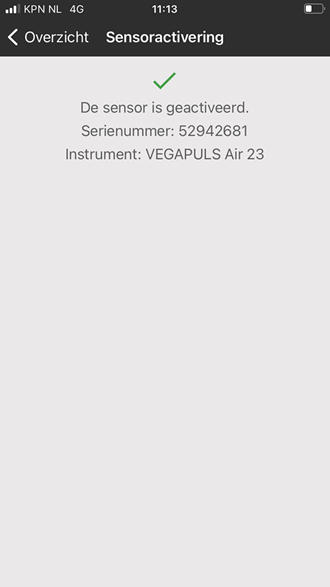

Puesta en marcha rápida

No se necesitaron homologaciones ni conexiones a proceso para instalar el VEGAPULS Air. Gracias a la medición a través de la pared del depósito, no se imponen requisitos especiales con respecto a la resistencia de los sensores. Al sensor no le afecta el tipo de producto contiene el GRG. También se puede limpiar el GRG desde el exterior, ya que los sensores cuentan con los índices de protección IP68 e IP69K.

Experiencia como primer usuario

«Fuimos de los primeros en usarlo y pudimos adquirir experiencia», informa Verkerk. En su opinión, la cinta adhesiva de doble cara es suficiente para sujetar el sensor en el IBC / GRG. «Y una vez nos olvidamos de mover el sensor al cambiar el IBC / GRG. Lo encontramos una semana después en la carretilla elevadora», recuerda entre risas. Sin embargo, esto no afectó en absoluto al sensor. En cuanto se volvió a pegar en el GRG que tocaba, volvió a entregar los valores de medida correctos.

Industria papelera

Tecnología de medición radar precisa para procesos rápidos

Lea másExportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}