Veilige meettechniek voor waterstoftoepassingen: wat is belangrijk?

Waarom speelt meettechniek in waterstoftechnologie een doorslaggevende rol?

Hoe wordt waterstof geproduceerd?

Waterstof kan via verschillende methoden worden geproduceerd. In elk van deze methoden speelt meettechniek een centrale rol.

Stoomreforming - de conventionele methode

Momenteel wordt het overgrote deel van de wereldwijd geproduceerde waterstof verkregen door middel van stoomreforming (of kortweg 'reforming') van aardgas. Daarbij wordt methaan bij een temperatuur van ongeveer 800°C samengevoegd met stoom en zo ontstaat er waterstof en kooldioxide. Dit is een beproefd proces, maar het genereert een aanzienlijke CO₂-uitstoot. We spreken dan ook van 'grijze waterstof'. Als de CO₂ wordt opgevangen en opgeslagen of gebruikt, is wat er overblijft de zogeheten 'blauwe waterstof'.

Elektrolyse - het klimaatvriendelijke alternatief

Voor het produceren van klimaatneutrale 'groene waterstof' wordt in toenemende mate gekozen voor elektrolyse. Hierbij wordt water met behulp van elektrische stroom uit duurzame energiebronnen (bijvoorbeeld wind, zonne-energie, waterkracht) gesplitst in waterstof en zuurstof. Afhankelijk van de methode verschillen de technische vereisten:

- Alkalische elektrolyse (AEL): werkt met kaliumhydroxide als elektrolyt en vereist constante bedrijfsomstandigheden.

- PEM-elektrolyse: maakt gebruik van een polymeermembraan en kan omgaan met snelle belastingwisselingen. Deze methode is daardoor zeer geschikt voor fluctuerende, hernieuwbare energiebronnen.

- Hogetemperatuurelektrolyse (HTE): haalt bijzonder hoge rendementen dankzij bedrijfstemperaturen boven 1000 C.

In alle elektrolyseprocessen zijn nauwkeurige niveaumetingen voor de elektrolytbevoorrading, drukbewaking in gasleidingen en niveaudetectie essentieel om stabiele bedrijfsomstandigheden te waarborgen.

Hoe wordt waterstof getransporteerd en opgeslagen?

Aangezien gasvormige waterstof een lage energiedichtheid heeft, zijn goed werkende oplossingen voor opslag en transport noodzakelijk. De keuze van de juiste methode hangt af van factoren zoals transportroute, efficiëntie en veiligheidseisen.

Opslag onder druk

De meest gebruikte opslagmethode werkt met compressie in druktanks. Waterstof wordt daarbij tot 700 bar verdicht en opgeslagen in speciale tanks van zeer hoogwaardige materialen. Deze technologie wordt onder andere gebruikt in brandstofcelauto's.

Een van de grootste technische uitdagingen bij opslag onder druk is het nauwkeurig meten van de druk om over- of onderdruk te voorkomen. Daarnaast is het belangrijk om waterstofdiffusie onder controle te houden, omdat dit op termijn tot lekkages kan leiden. De hier toegepaste hogedruksensoren moeten bestand zijn tegen verbrossing.

Vloeibaar maken

Om grotere hoeveelheden waterstof efficiënt te kunnen vervoeren, wordt het gas afgekoeld tot temperaturen van -240 tot -253 °C en zo in vloeibare toestand gebracht. Dit vermindert het volume aanzienlijk, maar is een energie-intensief proces waarbij ongeveer een derde van de opgeslagen energie nodig is voor de koeling. De extreem lage temperaturen stellen daarbij speciale eisen aan de toegepaste druksensoren. Bovendien moeten de daarvoor gebruikte, sterk geïsoleerde cryotanks continu worden gekoeld en bewaakt om verdampingsverliezen tot een minimum te beperken.

Chemische opslag

Een veelbelovend alternatief is de chemische binding van waterstof in dragerstoffen zoals ammoniak (NH₃) of methanol. Deze kunnen via de bestaande infrastructuur worden getransporteerd en wanneer nodig weer worden omgezet in waterstof. Ook hier zijn betrouwbare druksensoren en niveaumetingen cruciaal om een efficiënte opslag en distributie te waarborgen.

Wat zijn de uitdagingen bij het meten van waterstof?

Ook waterstofverbrossing van metalen onderdelen vraagt om robuuste materialen zoals RVS 316L of speciale coatings. Daarnaast kiest VEGA voor diffusiedichte hogedrukaansluitingen, zodat sensoren ook onder extreme omstandigheden betrouwbaar blijven functioneren.

Welke meettechniek is geschikt voor waterstoftoepassingen?

VEGA biedt speciaal ontwikkelde sensoren die voldoen aan de extreme eisen van waterstofsystemen:

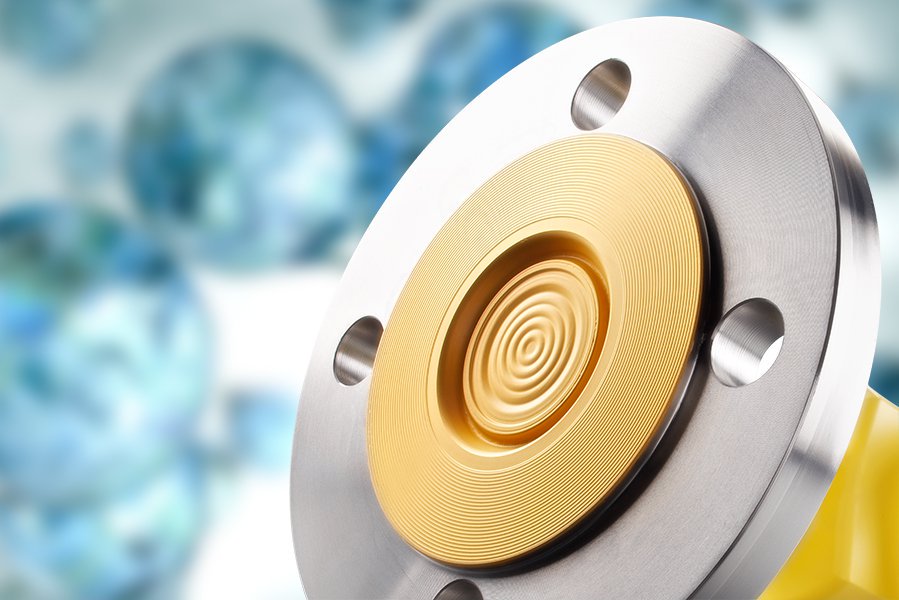

- VEGABAR 83: Met een droge rekstrookmeetcel maakt dit instrument langdurig stabiele drukmetingen mogelijk bij extreme procesdrukken tot 1000 bar.

- VEGABAR 82: Met een olievrije keramische meetcel biedt deze sensor een betrouwbare meting van gasvormige waterstof. Bovendien is de meetcel bestand tegen agressieve media zoals het bij elektrolyse gebruikte kaliumhydroxide.

- VEGAFLEX-serie: Betrouwbare niveaumetingen, ook in toepassingen met een lage diëlektrische constante.

- VEGAPULS 6X: Uiterst nauwkeurige radarniveaumeting, bijv. voor het meten van elektrolyten in de waterstofproductie.

- BASIC-sensoren: Voor minder veeleisende toepassingen biedt VEGA BASIC-sensoren, die betrouwbaar en prijsgistig druk en niveau meten in waterstoftoepassingen.

Nauwkeurige meettechniek voor een veilige waterstofeconomie

VEGA biedt oplossingen op maat met metalen of keramische meetcellen, diffusie beschermde aansluitingen en hogedruksensoren. Deze zijn speciaal ontwikkeld voor de extreme eisen van waterstoftoepassingen. Zo kan waterstof optimaal en veilig worden gebruikt als energiedrager van de toekomst.

Gerelateerde branches

Waterstof

Producten

Vergelijkbare artikelen

Meettechniek maakt waterstofprocessen veilig

Lees verder

Druksensoren voor de waterstofeconomie

Lees verder

Keramische meetcellen – corrosiebestendig, robuust, nauwkeurig

Lees verderDit artikel exporteren

Downloaden als PDFDeel dit artikel

Reacties ({{comments.length}})

{{getCommentAuthor(comment, "Anoniem")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}