C'est quoi IO-link ?

I. Définition d'IO-Link

C'est quoi IO-Link ?

IO-Link est une technologie et un protocole visant à faciliter et enrichir la communication entre des capteurs et un automate. Elle permet une connexion de capteurs et d’actionneurs intelligents au plus proche du terrain. Cette solution développée par l'IO Link consortium fait partie intégrante de l’évolution vers l’industrie connectée et répond aux besoins de flexibilité, de diagnostic et d’échange de données.

C'est quoi le consortium IO Link ?

Le consortium IO Link comporte 400 membres comme par exemple des fabricants de capteurs, détecteurs, actionneurs et commandes. Il assure la promotion d’IO Link dans le monde. Il gère la technologie actuelle et travaille sur les évolutions et compléments, Wireless IO Link, IO Link safety,...

Pour en savoir plus : www.io-link.com.

Qu'est-ce que le protocole IO-Link ?

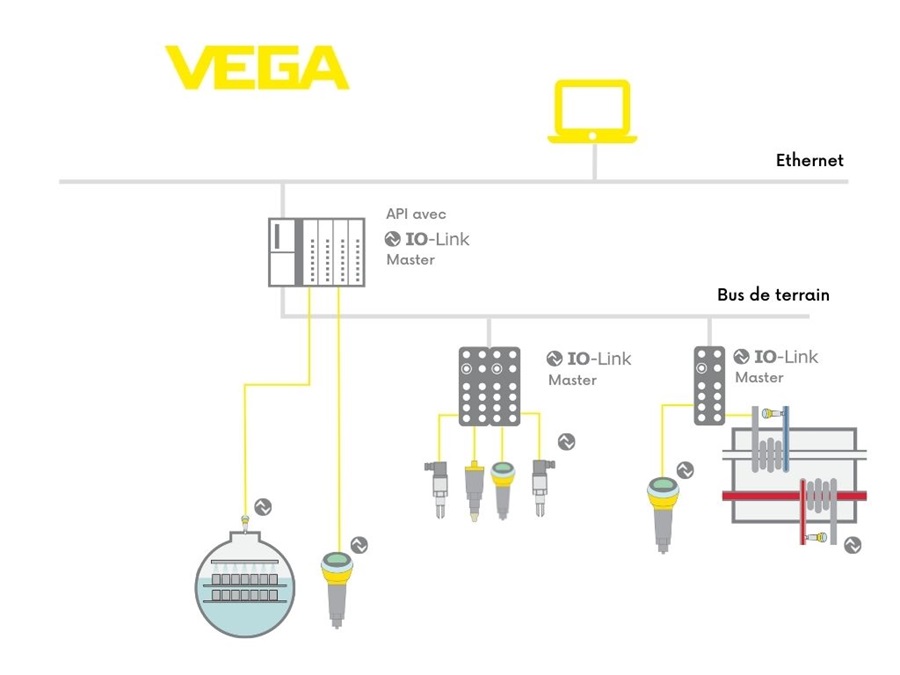

Un système IO-Link repose sur un IO Link master (Maître) et plusieurs (capteurs ou actionneurs) connectés à l’aide de câbles standards (3 fils) jusqu’à une longueur maximale de 20 m. Le maître IO-Link joue le rôle d’interface entre les périphériques de terrain et le bus de terrain (automate), sans qu’il soit nécessaire de modifier l’architecture existante. Il peut être intégré dans un réseau AS Interface ou tout autre Ethernet industriel. L’utilisateur bénéficie ainsi d’une solution simple et modulaire, avec une réduction notable des coûts d’installation.

Les capteurs, TOR ou analogiques, conservent leurs sorties classiques (PNP/NPN ou 4-20 mA) et l’IO-Link vient en complément. Ainsi la transmission du signal peut se faire de manière classique, c’est-à-dire sans IO-Link dans le mode dit SIO (mode IO standard). Ce n’est qu’après une commande du maître IO-Link que la communication IO-Link numérique démarre : les données de processus, paramètres et informations de diagnostic à distance sont alors échangés de manière bidirectionnelle via un protocole série.

Cette transmission numérique permet le reparamétrage automatique, la maintenance prédictive et une réduction des temps de mise en œuvre et d’arrêt machine.

Quelle est la norme IO-Link ?

IO-Link est standardisé selon la norme IEC 61131-9, qui encadre la communication entre le maître IO-Link et les IO-Link devices connectés. Pour garantir l’interopérabilité entre différents fabricants, la communauté IO-Link a mis en place le fichier de description IODD (IO Device Description), structuré en XML. Il fonctionne comme un pilote informatique : il décrit précisément les paramètres de réglage de chaque appareil et les informations sur le fabricant pour faciliter la mise en service à travers les outils IO-Link dédiés. Différents logiciels de configuration, comme par exemple PACTware permettent de lire les IODD.

📎 Accès direct : https://ioddfinder.io-link.com

II. Comment fonctionne l'IO-Link ?

Fonctionnement détaillé d’IO-Link dans une architecture automatisée

IO-Link est une interface de communication point à point entre un maître IO-Link et des IO-Link devices (généralement un capteur ou un actionneur). Elle permet d’échanger à la fois des données de processus, des paramètres de configuration, ainsi que des informations de diagnostic à distance.

Dans une architecture automatisée, le maître IO-Link est connecté au bus de terrain (comme Profibus, EtherNet/IP, Profinet ou AS Interface) et agit comme une passerelle entre les devices IO-Link et le système de commande centralisé (PLC ou API). Cette séparation entre niveau terrain et niveau automate permet une intégration flexible sans modifier l’infrastructure existante.

IO-Link et la gestion des IO-Link devices (périphériques)

Chaque périphérique (IO-Link devices) est identifié et géré individuellement par le maître IO-Link, ce qui permet une configuration centralisée, un reparamétrage automatique en cas de remplacement, et un accès aux données spécifiques de chaque appareil. Cette approche simplifie la mise en service et réduit considérablement les coûts d’installation.

La gestion des périphériques repose sur l’utilisation de fichiers de description (IODD), qui décrivent précisément les paramètres et fonctions disponibles de chaque équipement. Cette gestion harmonisée garantit une compatibilité multi-marques au sein de la communauté IO-Link.

Communication via l’interface IO-Link : du capteur au système de supervision

La communication IO-Link repose sur un protocole série numérique. Les données transitent du capteur vers le maître IO-Link, puis vers le système de supervision via le bus de terrain. L’échange est bidirectionnel, permettant non seulement de remonter les valeurs mesurées, mais aussi d’envoyer des commandes, des paramètres de configuration ou des consignes de reparamétrage.

Cette communication enrichie permet une surveillance continue, une maintenance prédictive, et un meilleur pilotage des process, tout en conservant la possibilité d’utiliser les signaux classiques (PNP/NPN ou 4-20 mA) en parallèle, via le mode SIO.

Utilisation des connecteurs standards : focus sur le M12

L’un des grands avantages de l’IO-Link est qu’il utilise des câbles standards non blindés à 3 fils, et des connecteurs M12 déjà largement répandus dans les environnements industriels. Cette standardisation permet une connexion de capteurs simple, rapide et économique, sans câblage spécifique.

Le connecteur M12 assure une connexion fiable, même dans des conditions environnementales exigeantes (poussière, humidité, vibrations), et garantit la compatibilité avec la plupart des appareils IO-Link du marché.

Connexion IO-link via ASi (Actuator Sensor Interface)

L’AS Interface (ASi) est un bus de terrain simple à 2 fils très utilisé pour la connexion de capteurs/actionneurs dans les automatismes industriels. Il est tout à fait possible d’intégrer des maîtres IO-Link sur une architecture ASi, grâce à des modules compatibles.

Cette combinaison permet d’enrichir les réseaux ASi existants avec les fonctions intelligentes de l’IO-Link, tout en conservant la structure de terrain simple et économique propre à l’AS Interface.

IO-Link wireless : vers une connectivité sans fil industrielle

L’évolution vers le wireless s’intensifie dans l’industrie, et l’IO-Link Wireless s’inscrit dans cette dynamique. Cette déclinaison sans fil du protocole IO-Link permet la transmission sécurisée des données de processus et des paramètres dans des zones mobiles, difficiles d’accès, ou soumises à des vibrations fortes.

L’IO-Link Wireless conserve les avantages du protocole filaire (bidirectionnalité, reparamétrage, diagnostic), tout en éliminant les contraintes liées aux câbles standards. Il ouvre la voie à une connectivité plus flexible, adaptée aux environnements industriels évolutifs.

III. Quelle est la longueur maximale du câble IO-Link ?

L’un des grands avantages de la technologie IO-Link est l’utilisation de câbles standards non blindés à 3 fils, ce qui permet une installation simple, économique et rapide, sans avoir besoin de câblage spécialisé. La longueur maximale recommandée pour ces câbles est de 20 mètres entre le maître IO-Link et le périphérique IO-Link.

Cette limitation est fixée afin de garantir une transmission stable des données via l’interface IO-Link, tout en préservant la qualité de la communication bidirectionnelle. Au-delà de cette distance, les performances comme la vitesse de transmission peuvent être altérées, notamment en termes de vitesse de transfert ou de fiabilité des signaux.

Le recours à des connecteurs M12 standardisés permet d'assurer une connexion robuste même dans des environnements industriels exigeants. Cela facilite le câblage, réduit les erreurs de connexion et diminue les coûts d'installation, en particulier lors de la mise en service ou du remplacement de capteurs.

Ainsi, IO-Link allie simplicité de câblage, coût maîtrisé et compatibilité élevée avec un large éventail d'appareils issus de différents fabricants.

IV. Quels sont les principaux avantages d'IO-Link ?

1. Réduction des temps d’arrêt grâce au diagnostic à distance des capteurs et du processLes capteurs fonctionnent-t-ils toujours comme ils le devraient ? Les capteurs avec fonction IO-Link et diagnostic intégré fournissent des informations sur leur état en un coup d’œil. Ils communiquent les informations de diagnostic au maître, qui les cartographie pour le niveau de contrôle. Vous pouvez, en tant qu’utilisateur, voir immédiatement s’il y a un défaut comme un capteur hors service, une rupture de fil, un court-circuit ou le raccordement d’un modèle de capteur erroné.

Outre l’information de mesure ou de détection de niveau ou de pression, les capteurs fournissent aussi des données relatives à la température dans l’électronique du capteur. Des écarts causés, par exemple, par une augmentation de la température ambiante peuvent vous alerter sur une anomalie du process. Vous pouvez ainsi réduire les risques de pannes et planifier plus facilement les opérations de maintenance ainsi que réduire les temps d’arrêts inopinés.

2. Maintenance plus efficace grâce au remplacement rapide des capteurs

Si un capteur intégré dans votre système d'automatisation doit être changé (défaut), vous pouvez le remplacer rapidement par un nouveau capteur sortit de sa boite même s’il est non paramétré. Le nouveau capteur se verra attribué automatiquement les paramètres de l’ancien par le serveur de paramètre du maitre IO-Link. Comment ? Les données de paramétrage sont stockées, à la fois dans le détecteur et dans le maître. Il n’y a donc pas de nouveau paramétrage à faire en cas de maintenance, ni de formation spécifique du personnel à prévoir.

3. Une production flexible grâce au changement automatique et rapide de format

Votre production est en mode « batch » et vos machines doivent être paramétrées plus fréquemment ? Les détecteurs avec IO-Link peuvent accepter automatiquement les jeux de paramètres enregistrés dans le programme de commande pour une production donnée. Cela vous permet de réduire au minimum les temps de changement de production.

LE MEMO TECHNIQUE DE L'EXPERT

Débit :

- 4.8 kbits/s

- 38.4 kbits/s (utilisé sur capteurs VEGA)

- 230.4 kbits/s

Longueur de câble : 20 m, non blindé

Durée de cycle typique : 2 ms

Type de connexion : point à point, série, bidirectionnelle, semo-duplex

Connecteurs standard : M5, M8, M12

Pour plus de détails sur l’IO-Link, rendez-vous sur la page du site https://io-link.com

VI. Les capteurs de niveau IO-Link de VEGA

VII. Les capteurs de pression IO-Link de VEGA

Exporter cet article

Télécharger en PDFPartager cet article

Commentaires ({{comments.length}})

{{getCommentAuthor(comment, "Anonyme")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}