La sécurité dans l'industrie chimique : Des instruments de mesure spécialement conçus pour résister à des conditions extrêmes.

Pourquoi la sécurité est-elle si importante dans l'industrie chimique ?

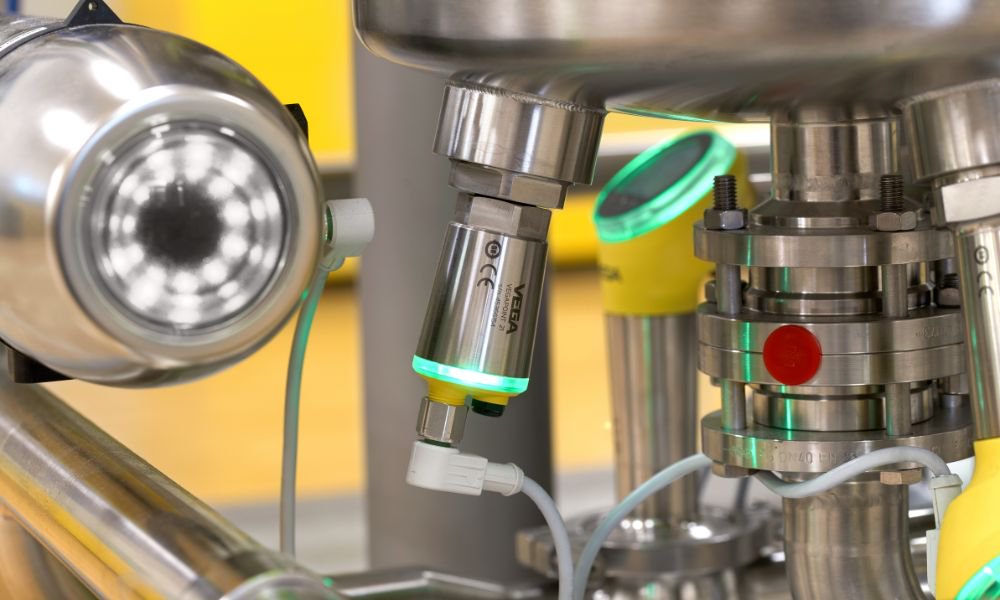

VEGA propose des capteurs conçus pour relever tous ces défis. Ils mesurent le niveau et la pression avec précision même dans les conditions extrêmes, et contribuent à améliorer la sécurité et l'efficacité des process.

Comment VEGA contribue-t-elle à la protection contre les explosions dans l'industrie chimique ?

Dans les zones à risque d'explosion de l'industrie chimique, des gaz inflammables ou des poussières peuvent représenter des dangers importants. Selon la norme ATEX, on classe ces zones en fonction de la fréquence et de la durée d'occurrence des atmosphères explosibles. La zone 0 (gaz) ou la zone 20 (poussière) désigne les endroits où une atmosphère explosible est présente en permanence ou pendant une longue durée, comme par exemple dans les réservoirs de liquides inflammables. La zone 1 ou la zone 21 désigne les endroits où, dans des conditions d'exploitation normales, une atmosphère explosible peut être occasionnellement présente, comme par exemple au niveau des évents d’installations. La zone 2 ou la zone 22 concerne les endroits où une atmosphère explosible ne peut se former que rarement et pendant une courte durée, comme par exemple à proximité de pompes. Ce concept de zonage permet de déterminer les mesures de protection appropriées et les types d'appareils qui peuvent être utilisés dans les différentes zones.

Les capteurs VEGA sont équipés de dispositifs de protection qui contribuent à minimiser ces risques :

- Sécurité intrinsèque (Ex i) : on évite les étincelles et la surchauffe en limitant l'énergie électrique.

- Enveloppe antidéflagrante (Ex d) : le boîtier assure une protection en confinant l'explosion à l'intérieur et en évitant sa propagation à l'extérieur.

Les capteurs VEGA sont conformes aux normes internationales telles que par exemple ATEX et IECEx, et peuvent être utilisés en zone 0, 1 ou 2. En outre, des matériaux de grande qualité comme l'acier inoxydable et le PTFE améliorent la résistance aux produits agressifs.

Qu'est-ce que la sécurité fonctionnelle et comment est-elle mise en œuvre ?

Qu'est-ce que la sécurité fonctionnelle et comment est-elle mise en œuvre ?

Des capteurs tels que le VEGAPULS 6X ont été conçus pour répondre aux exigences de sécurité jusqu'au niveau SIL3. Les fonctions de diagnostic avancées détectent les dysfonctionnements potentiels à un stade précoce et mettent le capteur dans un état sécurisé si nécessaire. La documentation numérique des inspections aide les exploitants d'installations à mettre en œuvre et à contrôler efficacement les normes de sécurité.

Comment VEGA assure-t-il la protection des instruments de mesure connectés contre les cyberattaques ?

Les installations chimiques sont de plus en plus interconnectées, y compris dans les zones de production (terrain), ce qui engendre de nouveaux défis : en effet, les cyberattaques peuvent non seulement menacer la sécurité des données, mais aussi perturber la sécurité d'exploitation.

VEGA adopte un concept de sécurité à plusieurs niveaux, qui a notamment été mis en œuvre dans l'appareil de mesure de niveau radar actuel avec le VEGAPULS 6X :

- Certification IEC 62443 : les appareils sont conçus selon des normes de sécurité très strictes.

- Communication cryptée : protection contre l'accès non autorisé et la manipulation de données.

- Mémoire d'événements et contrôle d'intégrité : enregistre les tentatives de manipulation et vérifie les mises à jour du firmware.

Une équipe de sécurité dédiée (PSIRT) chez VEGA veille à ce que les menaces soient rapidement détectées et que des mesures appropriées soient prises.

Que représente le principe de la seconde ligne de défense (« Second Line of Defense ») ?

Avec ce passage en verre étanche aux gaz supplémentaire et le boîtier antidéflagrant, utilisé par exemple dans le VEGAFLEX ou le VEGABAR, le process est parfaitement isolé de l'extérieur du capteur pour une sécurité maximale. Ce principe réduit les risques de panne et permet une mesure continue sur le long terme.

Conclusion : Comment VEGA contribue-t-il à la sécurité dans l'industrie chimique ?

Alliant matériaux résistants, technologies de pointe et systèmes de sécurité avancés, les capteurs VEGA jouent un rôle essentiel dans la garantie d'installations sûres et performantes.

Secteurs connexes

Chimie

Produits

Articles similaires

Capteurs de pression : définition, utilisation et fonctionnement

Lire la suite

Des capteurs fiables pour les applications exigeantes : comment l'instrumentation sécurise l'industrie chimique

Lire la suite

La sécurité au plus haut niveau

Lire la suiteExporter cet article

Télécharger en PDFPartager cet article

Commentaires ({{comments.length}})

{{getCommentAuthor(comment, "Anonyme")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}