I sensori radar di VEGA assicurano l'esatto dosaggio nella produzione di lubrificanti

Liscio come l'olio

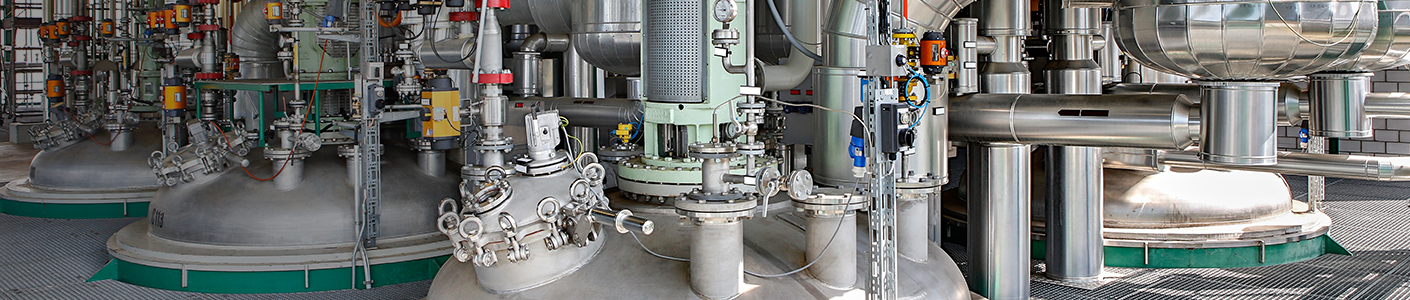

La produzione di lubrificanti, inchiostri e prodotti chimici industriali richiede un'elevata precisione. Ciascuno dei prodotti che esce dallo stabilimento di Zeller+Gmelin di Eislingen, vicino a Göppingen, è realizzato ad hoc per le esigenze individuali del cliente. L'impresa di medie dimensioni attribuisce grande importanza alla realizzazione di soluzioni complete ed offre perciò ricerca, sviluppo e produzione da un'unica fonte.

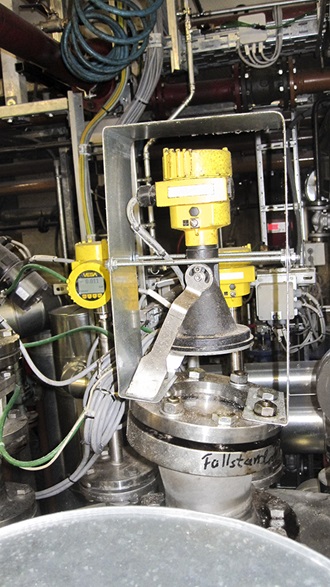

Presso Zeller+Gmelin in un'autoclave le temperature raggiungono i 270 °C e le pressioni i 5,2 bar. Inoltre l'apparecchiatura può contenere acidi o liscivie. Poiché in presenza di queste condizioni gli strumenti di misura a contatto con il prodotto rivelano i propri limiti, è stato installato uno strumento radar a 80 GHz che misura il livello attraverso una finestrella.

VEGA è al fianco di Zeller+Gmelin da 15 anni in veste di interlocutore per tutte le questioni relative alla tecnica di misura di pressione e livello. L'azienda impiega quasi 1000 sensori, quasi tutti "visibili" attraverso il VEGA Inventory System, un software basato sul web per il rilevamento di dati e la visualizzazione di dati di livello. La soluzione non consente solamente la gestione automatizzata delle scorte, i dati raccolti possono essere ulteriormente elaborati e impiegati in sistemi di gestione delle risorse (ERP). Anche presso Zeller+Gmelin i dati vengono importati direttamente nel sistema SAP. Dal sensore giungono al cloud, dove vengono elaborati dal fornitore che predispone ad esempio il rifornimento di un determinato prodotto.

Ma torniamo alla produzione: nell'autoclave 3 vigono condizioni di processo particolarmente difficili: temperature elevate fino a 270 °C, una pressione che raggiunge i 5,2 bar e l'impiego di acidi o liscivie mettono a dura prova gli strumenti di misura. In questa fase di processo si versa infatti nell'autoclave olio con acido organico e liscivia. Dopo la miscelazione, l'olio viene riscaldato sotto pressione in modo da indurre una saponificazione. La misura è tutt'altro che semplice anche sotto altri punti di vista. Durante l'ebollizione si creano superfici agitate, il miscelatore causa segnali di disturbo e i depositi sono onnipresenti. Per di più, nel corso del processo non è possibile aprire l'autoclave. Per ovviare a questo inconveniente, VEGA ha proposto una soluzione convincente: tutte le misure di livello in questo serbatoio si eseguono attraverso una finestrella.

Finora nella produzione si impiegavano soprattutto sensori radar con una frequenza di misura di 26 GHz. In considerazione delle difficili condizioni vigenti nell'autoclave, il team responsabile dell'automazione ha deciso di provare il VEGAPULS 64 che lavora con una frequenza di 80 GH. Ad essere promettenti erano soprattutto la sua straordinaria focalizzazione tre volte superiore e l'elevata dinamica.

Se le condizioni lo richiedono, il sensore radar per la misura di livello deve essere in grado di effettuare la misura anche attraverso una finestrella.

Un sensore radar è in grado di rilevare con esattezza il livello solamente se può contare su un eco di livello inequivocabile. Nei sensori radar, il campo dinamico (differenza tra il segnale più grande e quello più piccolo), rappresenta un valore di riferimento per l'individuazione dei campi di applicazione possibili. Quanto maggiore è la dinamica dei sensori radar, tanto più ampio è il loro spettro applicativo e tanto più elevata è la sicurezza di misura. Il VEGAPULS 64 dispone di un campo dinamico molto ampio. Questo risulta vantaggioso soprattutto in presenza di schiuma, superfici del prodotto estremamente agitate, condensa o adesioni, tutti fenomeni che si riscontrano dietro la finestrella. Grazie alla maggiore sicurezza di misura, il sensore effettua una misura affidabile. Inoltre è possibile il rilevamento del livello fino al fondo del serbatoio con una precisione di +/- 1 mm.

In questi serbatoi si impiegano interruttori di livello a vibrazione con omologazione WHG (normativa tedesca relativa all'economia delle acque) come protezione di troppo pieno.

Contemporaneamente la pressione nell'autoclave è monitorata tramite sensori VEGA di tipo VEGABAR 81. È stato impiegato un VEGASWING 66 come protezione di troppo pieno, assicurando l'esercizio conformemente alla direttiva tedesca AwSV (relativa a impianti per la gestione di sostanze pericolose per le acque). Questo interruttore di livello a vibrazione è perfetto per le condizioni estreme e quindi ideale per le temperature elevate raggiunte all'interno dell'autoclave. Contrariamente ai comuni interruttori di livello a vibrazione, il VEGASWING 66 dispone di un azionamento induttivo brevettato capace di eccitare il diapason anche in presenza di temperature estreme. Per l'utilizzatore questo significa che può continuare a beneficiare dei vantaggi della semplicità di utilizzo dell'interruttore di livello a vibrazione, godendo allo stesso tempo di un ampliamento del campo applicativo con temperature comprese tra -196 °C e +450 °C e una pressione da -1 a +160 bar.

Industria chimica

Products

Esportazione di questo articolo

Scarica come PDFCondividi questo articolo

Commenti ({{comments.length}})

{{getCommentAuthor(comment, "Anonimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}