VEGA-Druckmesstechnik im Einsatz bei der Herstellung von Dekorpapier

Die Felix Schoeller Group entwickelt, produziert und vermarktet Spezialpapiere, u. a. für fotografische Anwendungen, Digitaldrucksysteme, die Möbel- und Holzwerkstoff- sowie die Tapetenindustrie. Dabei hat sich das Unternehmen vom Pionier zum Weltmarktführer bei Foto- und Dekorpapieren entwickelt. Die Unternehmensphilosophie „Best Performing Papers. Worldwide“ bedeutet für die Papierproduktion höchste Anforderungen an Qualität und Flexibilität. Das gilt für alle Anlagenteile – aber auch für die eingesetzte Mess- und Automatisierungstechnik.

Dekorpapiere sind Spezialpapiere zur Oberflächenveredelung von Holzwerkstoffen für Möbel, Fußböden oder Wandpaneele. Da hier die optische Qualität des Endproduktes entscheidend ist, werden hier höchste Anforderungen gestellt. Sensoren sind bei der Dekorpapierherstellung besonderem Verschleiß durch abrasive Füllstoffe wie Titandioxid sowie durch In-Line-Hochdruckreinigungen der Rohrleitungen ausgesetzt. Das bedeutet bei Druckmessumformern Standzeiten von zum Teil nur wenigen Wochen mit entsprechenden Ausfallraten. Jeder Tausch bedeutet zudem eine aufwendige Vorkalibration der Geräte in Einbaulage in der Werkstatt sowie häufigen Nachkalibration nach dem Einbau. Deshalb hat sich die Instandhaltungsplanung bereits sehr frühzeitig für den Einsatz von Druckmessumformern mit keramischer Messzelle von VEGA entschieden.

Seitdem sichern VEGA-Druckmessumformer mit Präzision und Überlastfestigkeit die entscheidenden Produktionsschritte an der PM 15 – von der Farbmischanlage über den Stoffauflauf, die Trockenpartie bis hin zum Glättwerk.

Keramische Messzellen optimieren Wegezeiten, Kapazitäten und Kosten

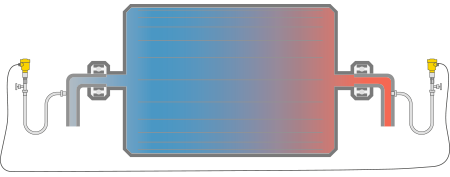

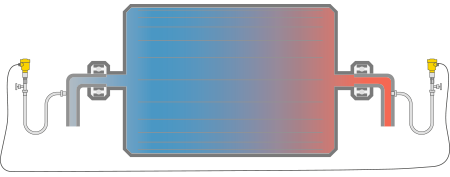

Am Stoffauflauf wird eine Fasersuspension auf das Sieb aufgespritzt. Entscheidend für die Festigkeit des Papiers in Quer- und Längsrichtung ist die Strahlgeschwindigkeit dieser Suspension. Sie soll identisch mit der Siebgeschwindigkeit sein und kann durch geringe gewollte Variation das Längs-/Quer-Verhältnis einstellen. Durch Einbau von frontbündigen Druckmessumformern VEGABAR 82 führer- und triebseitig am Stoffauflauf wird der Staudruck exakt erfasst. Mögliche Druckunterschiede zwischen beiden Seiten werden erfasst und können durch die Rücklaufmenge des Querstromverteilers ausgeglichen werden.

Hier kommen die speziellen Eigenschaften des Druckmessumformers zum Tragen: höchste Messgenauigkeit (Messabweichung < 0,05 %!), absolut frontbündiger Einbau in die Seitenwand des Stoffauflaufs sowie platzsparende Ausführung in Schutzart IP 68 (25 bar).

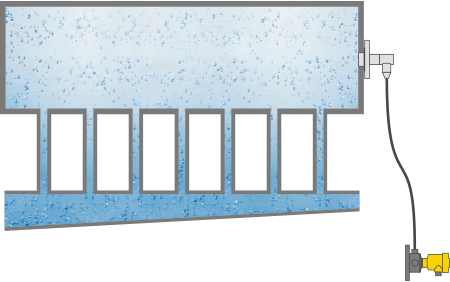

Zur weiteren Steigerung des Trockengehalts wird das Papier durch die Trockenpartie mit dampfbeheizten Trockenzylindern geführt. Das entstehende Kondensat muss mittels Differenzdruck aus dem Trockenzylinder entfernt werden. Bisher wurden die Druck- und Differenzdruckmessungen über Kondensat gefüllte Messleitungen an den Prozess angeschlossen. Fehlerhafte Kondensatvorlagen führten immer wieder zu Fehlmessungen.

Fazit

Anwendungen

Trockenzylinder

Differenzdruckmessung im Trockenzylinder

Zur AnwendungStoffauflauf

Druckmessung im Stoffauflauf

Zur AnwendungTrockenzylinder

Differenzdruckmessung im Trockenzylinder

Zur AnwendungWir benötigen Ihre Zustimmung

Dieser Inhalt wird von einem externen Anbieter bereitgestellt. Wenn Sie den Inhalt aktivieren, werden ggfs. personenbezogene Daten verarbeitet und Cookies gesetzt.

Diesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}