Sichere Messtechnik für Wasserstoffanwendungen: Worauf kommt es an?

Warum spielt Messtechnik in der Wasserstofftechnik eine entscheidende Rolle?

Wie wird Wasserstoff hergestellt?

Die Produktion von Wasserstoff erfolgt auf unterschiedlichen Wegen, wobei die Messtechnik in allen Verfahren eine zentrale Aufgabe übernimmt.

Dampfreformierung – der konventionelle Weg

Derzeit wird der größte Teil des weltweit produzierten Wasserstoffs durch Dampfreformierung von Erdgas gewonnen. Dabei wird Methan bei Temperaturen um 800 °C mit Wasserdampf umgesetzt, wobei Wasserstoff und Kohlendioxid entstehen. Dieses Verfahren ist etabliert, erzeugt jedoch erhebliche CO₂-Emissionen – man spricht vom „grauen Wasserstoff“. Wird das CO₂ aufgefangen und gespeichert oder genutzt, spricht man vom „blauen Wasserstoff“.

Elektrolyse – die klimafreundliche Alternative

Um klimaneutralen „grünen Wasserstoff“ zu erzeugen, wird zunehmend auf die Elektrolyse gesetzt. Hierbei wird Wasser durch elektrischen Strom aus erneuerbaren Quellen (z. B. Wind, Photovoltaik, Wasserkraft) in Wasserstoff und Sauerstoff gespalten. Je nach Verfahren unterscheiden sich die technischen Anforderungen:

- Alkalische Elektrolyse (AEL): Arbeitet mit einer Kalilauge als Elektrolyt und benötigt konstante Betriebsbedingungen.

- PEM-Elektrolyse: Nutzt eine Polymermembran und erlaubt schnelle Lastwechsel, wodurch sie sich gut für schwankende erneuerbare Energiequellen eignet.

- Hochtemperatur-Elektrolyse (SOEC): Erreicht durch Betriebstemperaturen über 1000 °C besonders hohe Wirkungsgrade.

In allen Elektrolyseverfahren sind präzise Füllstandmessungen für die Elektrolytbevorratung, Drucküberwachung in Gasleitungen und Grenzstanderfassung essenziell, um stabile Betriebsbedingungen sicherzustellen.

Wie wird Wasserstoff transportiert und gespeichert?

Da gasförmiger Wasserstoff eine geringe Energiedichte aufweist, sind leistungsfähige Speicher- und Transportlösungen erforderlich. Die Wahl der geeigneten Methode hängt von Faktoren wie Transportweg, Effizienz und Sicherheitsanforderungen ab.

Druckspeicherung

Die häufigste Speichermethode ist die Kompression in Drucktanks. Wasserstoff wird dabei auf bis zu 700 bar verdichtet und in Spezialbehältern aus Hochleistungswerkstoffen gespeichert. Diese Technologie kommt unter anderem in Brennstoffzellenfahrzeugen zum Einsatz.

Zu den wesentlichen technischen Herausforderungen bei der Druckspeicherung gehören exakte Druckmessungen, um Über- oder Unterdruckzustände zu vermeiden und die Beherrschung der Wasserstoff-Diffussion, die auf Dauer zu Leckagen führen kann. Die hier eingesetzten Hochdrucksensoren müssen widerstandsfähig gegenüber Versprödung sein.

Verflüssigung

Um größere Mengen Wasserstoff effizient zu transportieren, wird das Gas auf Temperaturen von -240 bis -253 °C heruntergekühlt und verflüssigt. Dies reduziert das Volumen erheblich, ist aber ein energieintensiver Prozess, für den etwa ein Drittel der gespeicherten Energie für die Kühlung benötigt wird. Die extrem niedrigen Temperaturen stellen dabei besondere Anforderungen an die eingesetzten Drucksensoren. Zudem müssen die dafür verwendeten, hoch isolierten Kryotanks kontinuierlich gekühlt und überwacht werden, um Verdampfungsverluste zu minimieren.

Chemische Speicherung

Eine vielversprechende Alternative ist die chemische Bindung von Wasserstoff in Trägerstoffen wie Ammoniak (NH₃) oder Methanol. Diese lassen sich mit der bestehenden Infrastruktur transportieren und bei Bedarf in Wasserstoff zurückverwandeln. Auch hier spielen zuverlässige Drucksensoren und Füllstandmessungen eine zentrale Rolle, um eine effiziente Lagerung und Verteilung sicherzustellen.

Welche Herausforderungen gibt es bei der Messung von Wasserstoff?

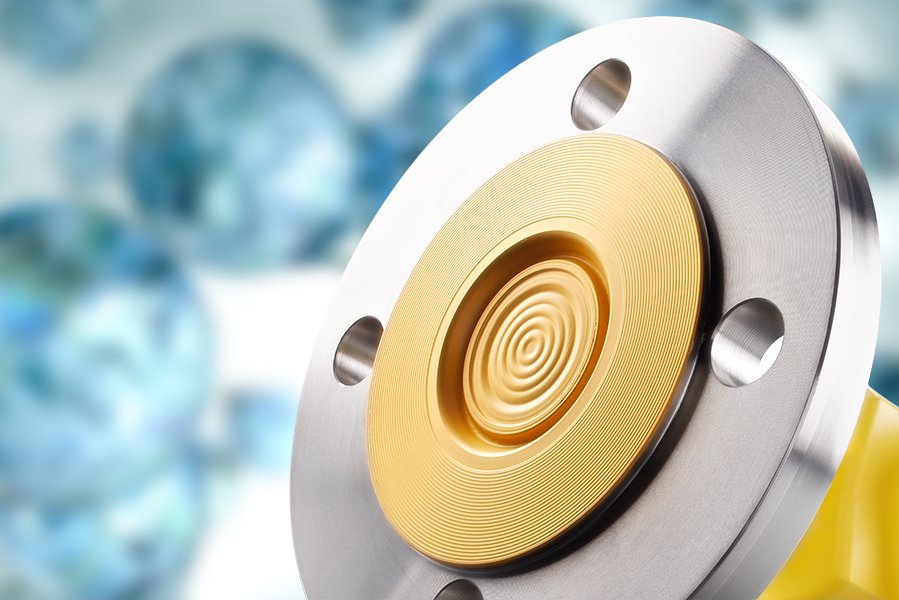

Auch die Wasserstoffversprödung metallischer Komponenten erfordert robuste Materialien wie Edelstahl 316L oder spezielle Beschichtungen. VEGA setzt zudem auf diffusionsdichte Hochdruckanschlüsse, um Sensoren auch unter extremen Bedingungen zuverlässig arbeiten zu lassen.

Welche Messtechnik eignet sich für Wasserstoffanwendungen?

VEGA bietet speziell entwickelte Sensoren, die den extremen Anforderungen von Wasserstoffsystemen gerecht werden:

- VEGABAR 83: Mit einer trockenen DMS-Messzelle ermöglicht dieses Gerät langzeitstabile Druckmessungen bei extremen Prozessdrücken bis zu 1.000 bar.

- VEGABAR 82: Mit einer ölfreien, keramischen Messzelle bietet dieser Sensor eine zuverlässige Messung von gasförmigem Wasserstoff. Zudem ist die Messzelle beständig gegenüber aggressiven Medien wie Kalilauge, die in der Elektrolyse eingesetzt wird.

- VEGAFLEX-Serie: Zuverlässige Füllstandmessungen auch in Anwendungen mit geringer Dielektrizitätszahl.

- VEGAPULS 6X: Hochpräzise Radar-Füllstandmessung, z. B. für die Messung von Elektrolyten in der Wasserstoffproduktion.

- BASIC-Sensoren: Für weniger anspruchsvolle Anwendungen bietet VEGA BASIC-Sensoren, die eine zuverlässige und ökonomische Messungen von Druck und Füllstand in Wasserstoffanwendungen ermöglichen.

Präzise Messtechnik für eine sichere Wasserstoffwirtschaft

VEGA bietet maßgeschneiderte Lösungen mit metallischen oder keramischen Messzellen, diffusionsgeschützten Anschlüssen und Hochdrucksensoren, die speziell für die extremen Anforderungen von Wasserstoffanwendungen entwickelt wurden. So kann Wasserstoff als Energieträger der Zukunft optimal und sicher genutzt werden.

Verwandte Branchen

Wasserstoff

Produkte

Ähnliche Beiträge

Messtechnik sichert Wasserstoff-Prozesse

weiterlesen

Drucksensoren für die Wasserstoffwirtschaft

weiterlesen

Keramische Messzellen – korrosionsbeständig, robust, präzise

weiterlesenDiesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}